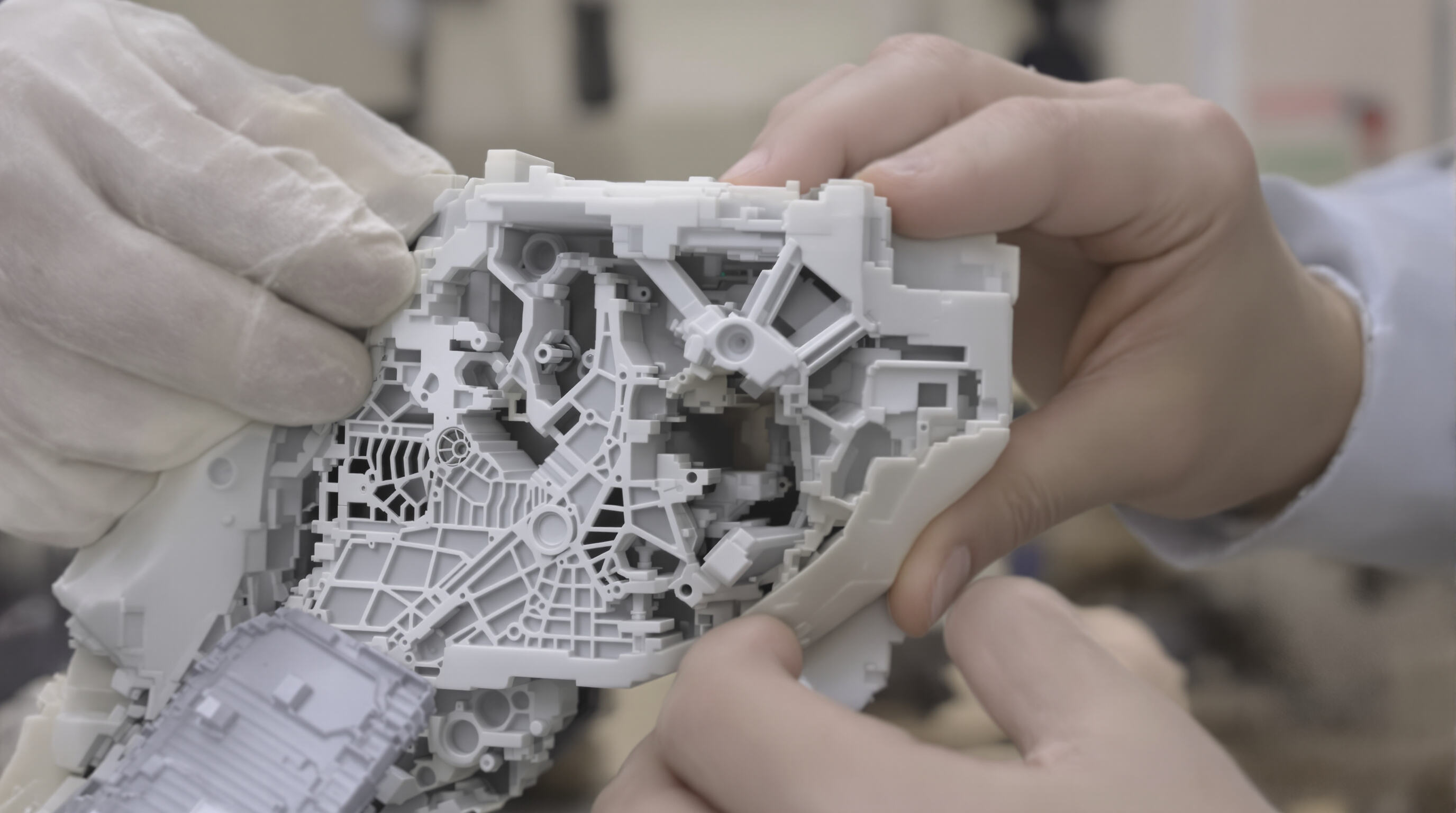

Ongeëwensde Buigsaamheid vir Komplekse en Ingewikkelde Gietvormontwerpe

Hoe Silikoong se Buigsaamheid Dit Moontlik Maak om Gereedskap Sonder Skade Te Verwyder

Die unieke molekulêre samestelling van silikoon gee dit ongeveer 50 tot 70 persent elastiese herstel na vervorming, volgens navorsing uit die Polymers Journal van verlede jaar. Hierdie eienskap laat gietvorms komplekse vorms omhul sonder om uitmekaar te skeur. Wat die verwydering van die gietstuk betref, vereis buigsame silikoon ongeveer 40 tot 60 persent minder krag in vergelyking met stywer alternatiewe soos poliuretaan. 'n Studie oor oorgiet-tegnieke uit 2021 het dit duidelik getoon. Vir dié wat mikrofluidiese toestelle vervaardig, vertaal hierdie verbeterings na werklike voordele in die praktyk. Vervaardigers het ook iets merkwaardigs opgemerk – baie beweer byna 98 persent minder defektiewe onderdele bloot omdat daar soveel minder wrywing is wanneer komponente uit die gietvorm verwyder word.

Uitstekende vrystelprestasie vir onderkante en ingewikkelde geometrieë

Met rekby-breuk wat tot 1 000% bereik, skei silikoon moeiteloos van onderkante af wat -1,5 mm diep is. Dit stel die voornaamste vervaardigers in staat om 99,5% behoud van fyn kenmerke te bereik (-0,2 mm), soos in gehoorapparaatdoppe—meetkundes waar tradisionele epoksie vorms gewoonlik misluk.

Silikoon teenoor Stywe Materiaal: Behou strukturele integriteit terwyl dit buigsaam bly

| Eienskap | Silikoonvorms | Stywe plastiekvorms |

|---|---|---|

| Buigsaamheid | 90° boog sonder kraak | Breek by 15° boog |

| Dimensiestabiliteit | ±0,1 mm oor 500 siklusse | ±0,5 mm na 50 siklusse |

| Ontvormingsukseskoers | 97% (komplekse vorms) | 62% (Komplekse Vorms) |

Silikoön behou dimensionele akkuraatheid met minder as 0,1 mm afwyking oor 1 000+ siklusse , terwyl ABS- en policarbonaatgietstawe spanningsskeure ontwikkel na slegs 300 gebruik (Gevorderde Materiaaltoetse 2022).

Werklike Toepassings Wa Flexibiliteit Deelvervorming Voorkom

In lugvaartkomposietgiet, voorkom silikoön se 45–55 Shore A hardheid voorkom omdraai in koolstofveselbedekkings wat -0,05 mm toleransies vereis. Tandheelkundige laboratoriums wat buigsame silikoön gebruik vir 3D-afgedrukte kronkmold het die nabewerktyd verminder met 35 ure/maand deur skade tydens die uithaling van brose akrilaatoppervlakke te elimineer.

Uitstekende Detail en Tekstuurreproduksie in Silikoonvorms

Vaslegging van Fyn Besonderhede en Mikrovlakoppervlakteksture met Presisie

Die unieke eienskappe van silikoondat dit in staat stel om werklik klein teksture te kopieer tot ongeveer 10 tot 20 mikron, is die rede waarom soveel nywe op dit staatmaak wanneer hulle iets nodig wat net reg voel aan beide aanraking en sig. Gewone vorms kan dit nie doen nie omdat hulle te styf is, maar silikoon buig werklik om ingewikkelde vorms sonder om sy vorm te verloor, en doen 'n uitstekende werk deur daardie klein besonderhede na te boots, soos geborselde metaaloppervlaktes of daardie growwe matte afwerwing wat mense vandag wil hê. Soms beteken dit ook geen ekstra werk na die vorm nie. Dokters en mediese toerustingmaatskappye hou daarvan om silikoon te gebruik vir handvatsels wat nie uit die hande sal gly tydens prosedures nie. Intussen het selfoonvervaardigers ook begin om silikoon in hul ontwerpe te gebruik, veral vir daardie knoppies wat die bevredigende klikgevoel gee wanneer jy dit indruk.

Gevallestudie: Herhaling van Kunstreliefs en Ornamente Ontwerpe

Volgens navorsing wat in 2024 oor materialekunde gepubliseer is, is gevind dat silikoon ongeveer 98 persent van die oppervlakdetails tydens erfenisrestaurasiewerk kan vasvang. Ambagsliede wat daarop gewerk het om 'n ou geplasterde friese van die 1800's te herproduseer, het 'n presisie van onder 50 mikron bereik toe hulle daardie ingewikkelde blomontwerpe en draaipatrone vervaardig het. Hulle het selfs daarin geslaag om al daardie klein gereedskapmerke en doelbewuste foute te behou wat deel was van die oorspronklike stuk—iets wat gewone poliuretaan neig om weg te was deur elke klein kraak en noppie te vul. Geen wonder hoë modehuise verkies silikoon vir hul spesiale uitgawe versierings wat daardie outentieke handgesnyde voorkoms benodig nie.

Kritieke Gebruiksgevalle in Juweliers-, Tandheelkundige- en Beeldhoukunsbedrywe

- Juweliersware : Silikoonvorms herproduseer filigree- en klou-instellings tot -0,1 mm toleransies, wat die gegoteerde foute met 73% verminder in vergelyking met epoksistelsels (2023 Juweliersvervaardigingsverslag).

- Tandheelkundige : Digitale afgietsels van silikoon behoud die 99,5% okklusale oppervlak akkuraatheid vir kronings en brûe.

- Beeldhouwkunst : Gieterye giet bronskunswerke met bassekskors-teksture en materiaal-drapering wat 'n variasie van minder as 0,3mm van die oorspronklike kleimodelle vereis.

Industriële maatstawwe bevestig dat silikoon tekstuurgetrouheid behou vir ¥200 siklusse , wat verreweg goedkoper alternatiewe oortref wat na 30–50 gebruik degradeer.

Duursaamheid, Hergebruikbaarheid en Prestasie onder Harde Toestande

Hitte- en Chemiese Weerstand in Industriële Silikoonvorm Aanwendings

Siliko kan temperature bo 300 grade Celsius (ongeveer 572 Fahrenheit) hanteer en dit weerstaan olies, oplosmiddels en verskeie sure beter as uretaan en soms selfs sekere metale. Wat maak dit moontlik? Die materiaal het 'n anorganiese polimeerstruktuur wat net nie afbreek wanneer dit aanhoudend aan verhitting en verkoelingsiklusse blootgestel word nie. Neem gieterye as 'n goeie voorbeeld, hulle vertrou dikwels op platinum-gekweekte siliko vir die storting van lae smeltpunt legerings rondom 250 grade Celsius. Hierdie vorme hou vir honderde siklusse sonder dat dit vervorm. Praktyktoetse toon dat hierdie silikoonvorme werklik ongeveer 74% langer as hul poli-uretaan-teenprestasies hou voordat vervanging nodig is.

Langtermynse herbruikbaarheid in gietprosesse sonder degradasie

Met 'n skeurkrag van tussen 12–15 kN/m², hou siliko standvastigheid tydens herhaalde demonteerwerk sonder dat detail verlore gaan. Voedselwaardige vorme vir sjokoladeproduksie behou 98% dimensionele akkuraatheid oor 2,000+ siklusse , in teenstelling met epoksiehars wat mikrokrake ontwikkel na 20–30 gebruik. 'n 2023-levensiklusontleding het gevind dat silikoonvorms die produksiekoste per eenheid met 31% verminder in vergelyking met weggooi-plastiekkonkurrente.

Kosteeffektiwiteit deur verlengde vormlewensduur

Silikoondrumpelle kan 20 tot 40 persent meer kos as uretaanopsies, maar hulle duur gewoonlik ongeveer tien keer langer in die meeste industriële toepassings, wat dit op die lang duur ekonomies sinvol maak. Die motorindustrie het ook werklike resultate gesien - maatskappye wat rubberdigte met hoëkonsistensie silikoongebruik (HCR) in plaas van tradisionele metaalgereedskap vervaardig, het gemeld dat vervangingsdele slegs 83% minder gereeld nodig is. En daar is nog 'n voordeel wat die moeite werd is: omdat silikoongebruik natuurlik van gegote dele losmaak, kan fabrieke ongeveer 92% minder gietvloeistof gebruik. Dit beteken ook 'n beduidende vermindering in instandhoudingskoste, aangesien komposietdrukke gewoonlik gereelde oppervlakbehandeling vereis, terwyl silikoondrukke hul integriteit baie beter behou gedurende langdurige produksie.

Ontwerp Veelsydigheid en Toepassings oor Industrieë

Aangepaste Silikoondrukopsies vir Prototipering en Kleinpartijproduksie

Silikoond ondersteun vinnige prototipering deur toetsing van komplekse geometrieë moontlik te maak sonder duur gereedskapswissels. Die dimensionele stabiliteit daarvan tydens iteratiewe ontwerpverfynings maak dit ideaal vir produkte soos ergonomiese grepe of mikrofluidiese toestelle. Studie oor polimeerstortsel se doeltreffendheid toon dat hierdie aanpasbaarheid materiaalverspilling met tot 40% verminder in die vroeë ontwikkelingsfase.

Rol van Silikoond in die versnelling van produk-ontwikkelingsiklusse

Silikoond se vinnige uitharding en hergebruikbaarheid verkort ontwikkelingstydskale aansienlik. Ingenieurs rapporteer 'n 55% vermindering in lewertyd vir voorproduksievalidasie, en vermy so vertragings wat ontstaan deur die masjinerie van harde gereedskap. Kompatibiliteit met 3D-gedrukte meesters versnel werkstromme verder, en stel weeklikse iterasies in plaas van maandelikse moontlik.

Deur verskeie bedrywe toegepas: Vanaf Mediese tot Verbruikersgoedere

Siliko's vermoë om veilig binne die liggaam te werk, maak dit 'n voorkeursmateriaal vir mediese toestelvervaardigers wat komponente benodig wat gereed is vir sterilisasie, soos vroeë weergawes van katheters. Motorvervaardigers vertrou intussen op dieselfde materiaal vir duursame seëls en onderdele wat hitte onder die enjin kan hanteer. Wat betref alledaagse produkte, het voedselveilige silikoonvorms gewild geraak onder ambagsmense wat spesiale weergawes van sjokolade en handgemaakte seep vervaardig. Volgens 'n onlangse industriepeiling van verlede jaar, kies ongeveer driekwart van ontwerpproeve siliko wanneer hulle iets nodig het wat goed werk in beide klein en groot skaalproduksie vir 'n verskeidenheid verskillende toepassings.

VEE

- Wat maak silikoen beter vir die verwydering van ingewikkelde ontwerpe? Siliko se buigsaamheid en hoë elastiese herstel vermoë laat dit om komplekse vorms te omsluit, wat die krag verminder wat benodig word vir demonteer, wat die kans verminder dat ingewikkelde ontwerpe beskadig word.

- Hoe vergelyk silikoon se werkverrigting met stywe materiale in vorms? Silikoon presteer beter as stywe materiale as gevolg van sy buigsaamheid, behoud strukturele integriteit sonder krake en bied 'n hoër demonteer sukseskoers vir komplekse vorms.

- Kan silikoonvorms hoë temperature weerstaan? Ja, silikoonvorms kan temperature bo 300 grade Celsius hanteer en verskeie chemikalieë weerstaan, wat hulle geskik maak vir industriële toepassings.

- Is silikoonvorms koste-effektief op die lang duur? Terwyl dit aanvanklik duurder is, het silikoonvorms 'n langer lewensduur, wat tot beduidende koste-besparing in industriële toepassings oor tyd lei.

Inhoudsopgawe

-

Ongeëwensde Buigsaamheid vir Komplekse en Ingewikkelde Gietvormontwerpe

- Hoe Silikoong se Buigsaamheid Dit Moontlik Maak om Gereedskap Sonder Skade Te Verwyder

- Uitstekende vrystelprestasie vir onderkante en ingewikkelde geometrieë

- Silikoon teenoor Stywe Materiaal: Behou strukturele integriteit terwyl dit buigsaam bly

- Werklike Toepassings Wa Flexibiliteit Deelvervorming Voorkom

- Uitstekende Detail en Tekstuurreproduksie in Silikoonvorms

- Duursaamheid, Hergebruikbaarheid en Prestasie onder Harde Toestande

- Ontwerp Veelsydigheid en Toepassings oor Industrieë