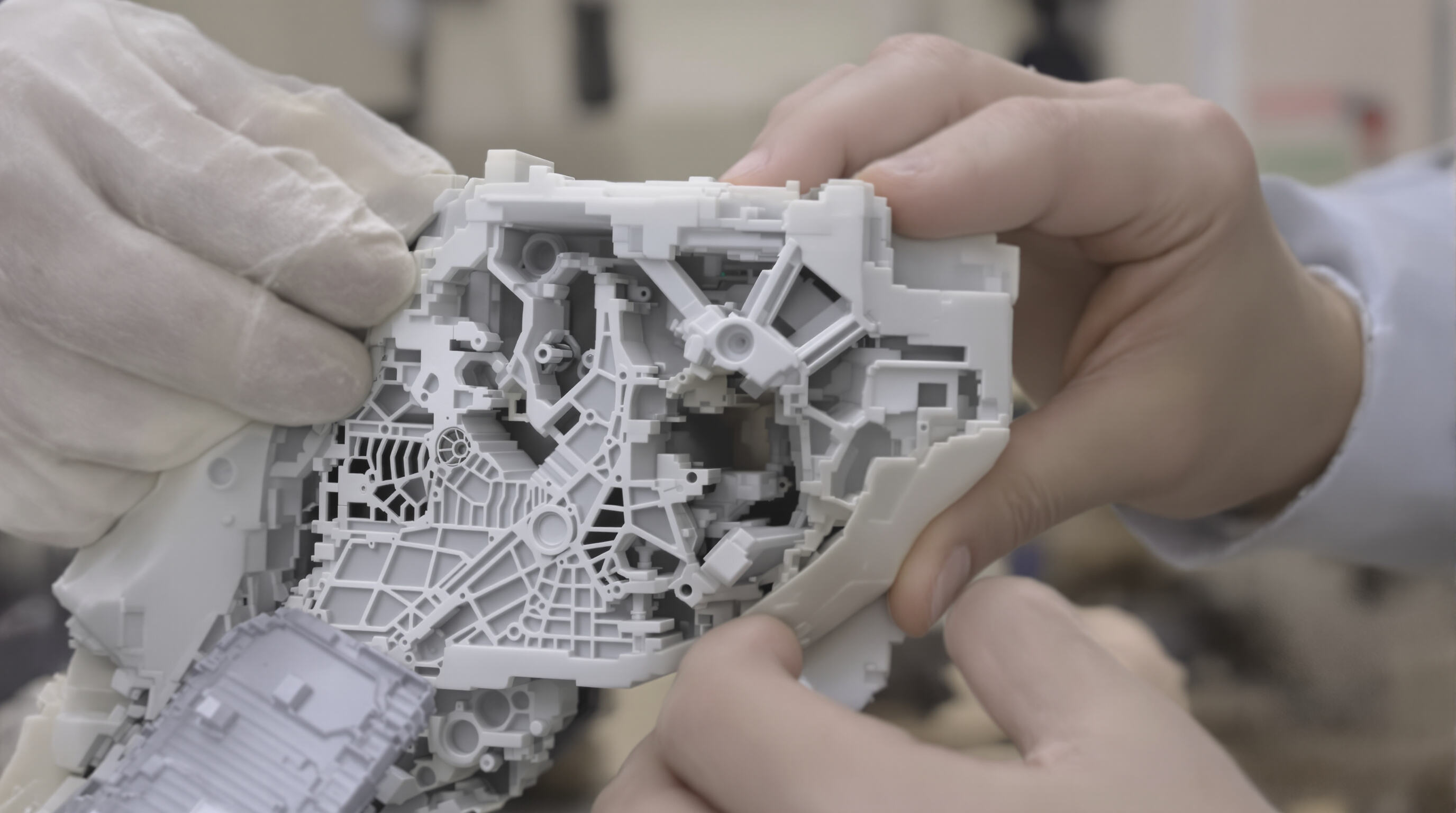

Einzigartige Flexibilität für komplexe und detaillierte Formdesigns

Wie die Flexibilität von Silikon ein einfaches Entformen ohne Schäden ermöglicht

Die einzigartige molekulare Zusammensetzung von Silikon verleiht ihm laut einer Studie aus dem Polymers Journal des vergangenen Jahres eine elastische Rückstellung von etwa 50 bis 70 Prozent, nachdem es verformt wurde. Diese Eigenschaft ermöglicht es Formen, sich um komplexe Formen zu legen, ohne auseinanderzureißen. Beim Entformen benötigt flexibles Silikon etwa 40 bis 60 Prozent weniger Kraft als steifere Alternativen wie Polyurethan. Eine Studie zu Overmolding-Techniken aus dem Jahr 2021 zeigte dies deutlich. Für die Herstellung von Mikrofluidik-Bauteilen übersetzen sich diese Verbesserungen in reale Vorteile. Auch Hersteller haben etwas Bemerkenswertes festgestellt: viele berichten von nahezu 98 Prozent weniger fehlerhaften Teilen, einfach weil beim Herauslösen der Bauteile aus der Form deutlich weniger Reibung entsteht.

Hervorragende Entformleistung bei Untergraten und komplexen Geometrien

Mit einer Bruchdehnung von bis zu 1.000 % löst sich Silikon mühelos von Untergraten mit einer Tiefe von -1,5 mm. Dies ermöglicht es führenden Herstellern, eine 99,5 % Erhaltung feiner Konturen zu erreichen (-0,2 mm), wie z.B. bei Gehörschutzschalen – Geometrien, bei denen herkömmliche Epoxidharzformen in der Regel versagen.

Silikon vs. Starre Materialien: Strukturelle Stabilität bewahren und gleichzeitig flexibel bleiben

| Eigentum | Silikon Formen | Starre Kunststoffformen |

|---|---|---|

| Flexibilität | 90° Biegung ohne Riss | Brüche bei 15° Biegung |

| Dimensionalstabilität | ±0,1 mm über 500 Zyklen | ±0,5 mm nach 50 Zyklen |

| Erfolgsrate beim Entformen | 97 % (komplexe Formen) | 62 % (komplexe Formen) |

Silikon behält die Maßgenauigkeit mit einer Abweichung von weniger als 0,1 mm über 1.000+ Zyklen bei, während ABS- und Polycarbonat-Formen bereits nach 300 Anwendungen Spannungsrisse entwickeln (Advanced Materials Testing 2022).

Einsatzbereiche, in denen Flexibilität Verformungen von Bauteilen verhindert

In der Luftfahrt bei der Verbundstoffformgebung verhindert die 45–55 Shore A Härte von Silikon das Verziehen von Kohlefaserlagen, die Toleranzen von -0,05 mm erfordern. Zahnmedizinische Labore, die flexibles Silikon für 3D-gedruckte Kronenformen verwenden, haben die Nachbearbeitungszeit um 35 Stunden/Monat reduziert, indem Schäden beim Entfernen empfindlicher Acrylatflächen entfallen.

Hervorragende Detail- und Strukturwiedergabe bei Silikonformen

Feinste Details und mikrofeine Oberflächenstrukturen präzise erfassen

Die einzigartigen Eigenschaften von Silikon ermöglichen das Abformen selbst kleinster Texturen bis zu etwa 10 bis 20 Mikron. Daher verlassen sich viele Branchen auf Silikon, wenn es darum geht, etwas herzustellen, das sich sowohl beim Anfassen als auch optisch perfekt anfühlt. Normale Formen können das nicht leisten, da sie zu starr sind. Silikon hingegen passt sich komplizierten Formen an, ohne seine Struktur zu verlieren, und übernimmt feinste Details wie beispielsweise gebürstete Metallflächen oder matte Oberflächen, die heute sehr gefragt sind. In manchen Fällen bedeutet dies sogar, dass nach dem Abformen keine weiteren Arbeitsschritte erforderlich sind. Ärzte und Hersteller von medizinischen Geräten schätzen Silikon besonders für Griffe, die während Behandlungen nicht aus der Hand rutschen. Inzwischen setzen auch Handyhersteller verstärkt auf Silikon in ihren Designs, insbesondere für Tasten, die beim Drücken dieses befriedigende Klickgefühl vermitteln.

Fallstudie: Nachbildung künstlerischer Reliefs und ornamentaler Designs

Laut einer 2024 veröffentlichten Studie zum Bereich Werkstoffkunde hat sich gezeigt, dass Silikon in der Lage ist, etwa 98 Prozent der Oberflächendetails bei Restaurierungsarbeiten an historischen Objekten widerzugeben. Handwerker, die daran arbeiteten, ein traditionelles Stuckfries aus dem 19. Jahrhundert nachzubilden, erreichten bei komplexen Blumenmustern und verschlungenen Motiven eine Präzision von unter 50 Mikron. Selbst feinste Werkzeugspuren und absichtlich eingearbeitete Unvollkommenheiten des Originals blieben erhalten – etwas, das herkömmlicher Polyurethan oft verwischt, da er jede kleine Ritze und jedes Fältchen ausfüllt. Kein Wunder also, dass namhafte Modehäuser Silikon für ihre exklusiven Dekorelemente bevorzugen, wenn es um den authentischen, handgeschnitzten Look geht.

Kritische Anwendungsfälle in der Schmuck-, Zahnmedizin- und Bildhauerei-Industrie

- Schmuck : Silikonformen reproduzieren filigrane Verzierungen und Steinfassungen mit Toleranzen von -0,1 mm und reduzieren Gussfehler um 73 % im Vergleich zu Epoxidharz-Systemen (Jewelry Manufacturing Report 2023).

- Zahnmedizin : Digital abgeleitete Silikonbissregistrationsformen erreichen eine Okklusalebengenauigkeit von 99,5 % für Kronen und Brücken.

- SKULPTUR : Gießereien fertigen Bronzekunstwerke mit Rindentexturen und Stoffdrapierungen an, mit einer Abweichung von <0,3 mm vom Originaltonmodell.

Branchenstandards bestätigen, dass Silikon die Texturtreue bewahrt für ¥200 Zyklen , weit über günstigeren Alternativen, die bereits nach 30–50 Anwendungen abbauen.

Langlebigkeit, Wiederverwendbarkeit und Leistung unter extremen Bedingungen

Wärme- und Chemikalienbeständigkeit in industriellen Silikonformenanwendungen

Silikon kann Temperaturen über 300 Grad Celsius (ca. 572 Fahrenheit) standhalten und ist gegenüber Ölen, Lösungsmitteln und verschiedenen Säuren beständiger als Urethan und manchmal sogar gegenüber bestimmten Metallen. Was macht das möglich? Das Material besitzt eine anorganische Polymerstruktur, die sich nicht zersetzt, wenn sie ständigen Heiz- und Kühlzyklen ausgesetzt ist. Gießereien sind ein gutes Beispiel dafür, da sie häufig auf platinvernetztes Silikon zurückgreifen, um Legierungen mit niedrigem Schmelzpunkt bei etwa 250 Grad Celsius abzugießen. Diese Formen halten Hunderte von Zyklen durch, ohne Verformungen aufzuweisen. Praxistests zeigen, dass diese Silikonformen tatsächlich etwa 74 Prozent länger halten als vergleichbare Polyurethan-Formen, bevor sie ersetzt werden müssen.

Lange Wiederverwendbarkeit in Gießprozessen ohne Qualitätsverlust

Mit einer Reißfestigkeit zwischen 12–15 kN/m² erträgt Silikon wiederholtes Ausformen, ohne die Detailschärfe zu verlieren. Lebensmittelgeeignete Formen für die Schokoladenproduktion behalten über 2.000+ Zyklen hinweg 98 % der Maßgenauigkeit bei. , im Gegensatz zu Epoxidharzen, die nach 20–30 Anwendungen Mikrorisse entwickeln. Eine Lebenszyklusanalyse aus dem Jahr 2023 ergab, dass Silikonformen die Produktionskosten pro Einheit um 31 % gegenüber Einweg-Kunststoffalternativen senken.

Kosteneffizienz durch verlängerten Formenlebenszyklus

Silikonformen können 20 bis 40 Prozent höhere Anschaffungskosten als Harnstoff-Formen verursachen, doch halten sie in den meisten industriellen Anwendungen etwa zehnmal länger, was langfristig wirtschaftlich Sinn macht. Auch in der Automobilindustrie wurden bereits konkrete Ergebnisse erzielt – Unternehmen, die Gummikappen mit hochkonsistentem Silikon (HCR) anstelle von herkömmlichen Metallwerkzeugen herstellen, berichten, dass Ersatzteile 83 % seltener benötigt werden. Ein weiterer erwähnenswerter Vorteil ist zudem: Da Silikon natürlicherweise von Güssen abgeht, können Fabriken die Verwendung von Trennmitteln um etwa 92 % reduzieren. Dies bedeutet auch deutlich geringere Wartungskosten, da Verbundformen üblicherweise häufige Oberflächenbehandlungen erfordern, während Silikon seine Stabilität über einen langen Produktionszeitraum hinweg besser behält.

Designvielfalt und Anwendungen über verschiedene Industrien hinweg

Individuelle Silikonform-Lösungen für Prototypen und Kleinserienfertigung

Silikon unterstützt das Rapid Prototyping, indem es die Prüfung komplexer Geometrien ohne kostspielige Werkzeugänderungen ermöglicht. Die Maßstabilität während iterativer Designverbesserungen macht es ideal für Produkte wie ergonomische Griffe oder Mikrofluidikgeräte. Studien zur Effizienz der Polymerformgebung zeigen, dass diese Anpassbarkeit den Materialabfall in frühen Entwicklungsphasen um bis zu 40 % reduziert.

Rolle von Silikon bei der Beschleunigung von Produktentwicklungszyklen

Die schnelle Aushärtung und Wiederverwendbarkeit von Silikon verkürzen die Entwicklungszeiten erheblich. Ingenieure berichten von einem 55-%-Rückgang der Vorlaufzeiten für die Vorserien-Validierung und vermeiden dadurch Verzögerungen durch die Bearbeitung von harten Werkzeugen. Die Kompatibilität mit 3D-gedruckten Modellen beschleunigt die Arbeitsabläufe weiter, sodass wöchentliche Iterationen statt monatlicher stattfinden.

Anwendungen über Branchen hinweg: Von der Medizintechnik bis zu Konsumgütern

Die Fähigkeit von Silikon, im Inneren des Körpers sicher zu funktionieren, macht es zu einem bevorzugten Material für Hersteller medizinischer Geräte, die Komponenten benötigen, die für die Sterilisation bereit sind, wie beispielsweise frühe Kathetermodelle. Autohersteller verlassen sich unterdessen auf das gleiche Material für langlebige Dichtungen und Teile, die unter Motorhauben-Wärme standhalten können. Bei Alltagsprodukten haben sich lebensmittelechte Silikonformen bei Bastlern beliebt gemacht, die Sondereditionen von Schokolade und handgemachte Seifen herstellen. Laut einer kürzlichen Branchenumfrage aus dem letzten Jahr entscheiden sich rund drei Viertel der Designprofis für Silikon, wenn sie etwas benötigen, das sowohl bei kleinen Serien als auch bei Großproduktionen für die unterschiedlichsten Anwendungen gut funktioniert.

FAQ

- Warum ist Silikon besser geeignet für das Ausformen komplexer Designs? Die Flexibilität von Silikon und seine hohe elastische Rückbildung ermöglichen es, komplexe Formen zu umschließen, wodurch die Kraft reduziert wird, die zum Ausformen benötigt wird. Dies verringert die Wahrscheinlichkeit, dass empfindliche Designs beschädigt werden.

- Wie vergleicht sich die Leistung von Silikon mit starren Materialien in Formen? Silikon übertrifft starre Materialien aufgrund seiner Flexibilität, da es die strukturelle Integrität ohne Rissbildung bewahrt und eine höhere Entformungsquote für komplexe Formen bietet.

- Können Silikonformen hohen Temperaturen standhalten? Ja, Silikonformen können Temperaturen über 300 Grad Celsius standhalten und sind beständig gegen verschiedene Chemikalien, wodurch sie für industrielle Anwendungen geeignet sind.

- Sind Silikonformen langfristig kosteneffizient? Obwohl sie anfangs teurer sind, haben Silikonformen eine längere Lebensdauer, was über die Zeit betrachtet zu erheblichen Kosteneinsparungen in industriellen Anwendungen führt.

Inhaltsverzeichnis

-

Einzigartige Flexibilität für komplexe und detaillierte Formdesigns

- Wie die Flexibilität von Silikon ein einfaches Entformen ohne Schäden ermöglicht

- Hervorragende Entformleistung bei Untergraten und komplexen Geometrien

- Silikon vs. Starre Materialien: Strukturelle Stabilität bewahren und gleichzeitig flexibel bleiben

- Einsatzbereiche, in denen Flexibilität Verformungen von Bauteilen verhindert

- Hervorragende Detail- und Strukturwiedergabe bei Silikonformen

- Langlebigkeit, Wiederverwendbarkeit und Leistung unter extremen Bedingungen

- Designvielfalt und Anwendungen über verschiedene Industrien hinweg