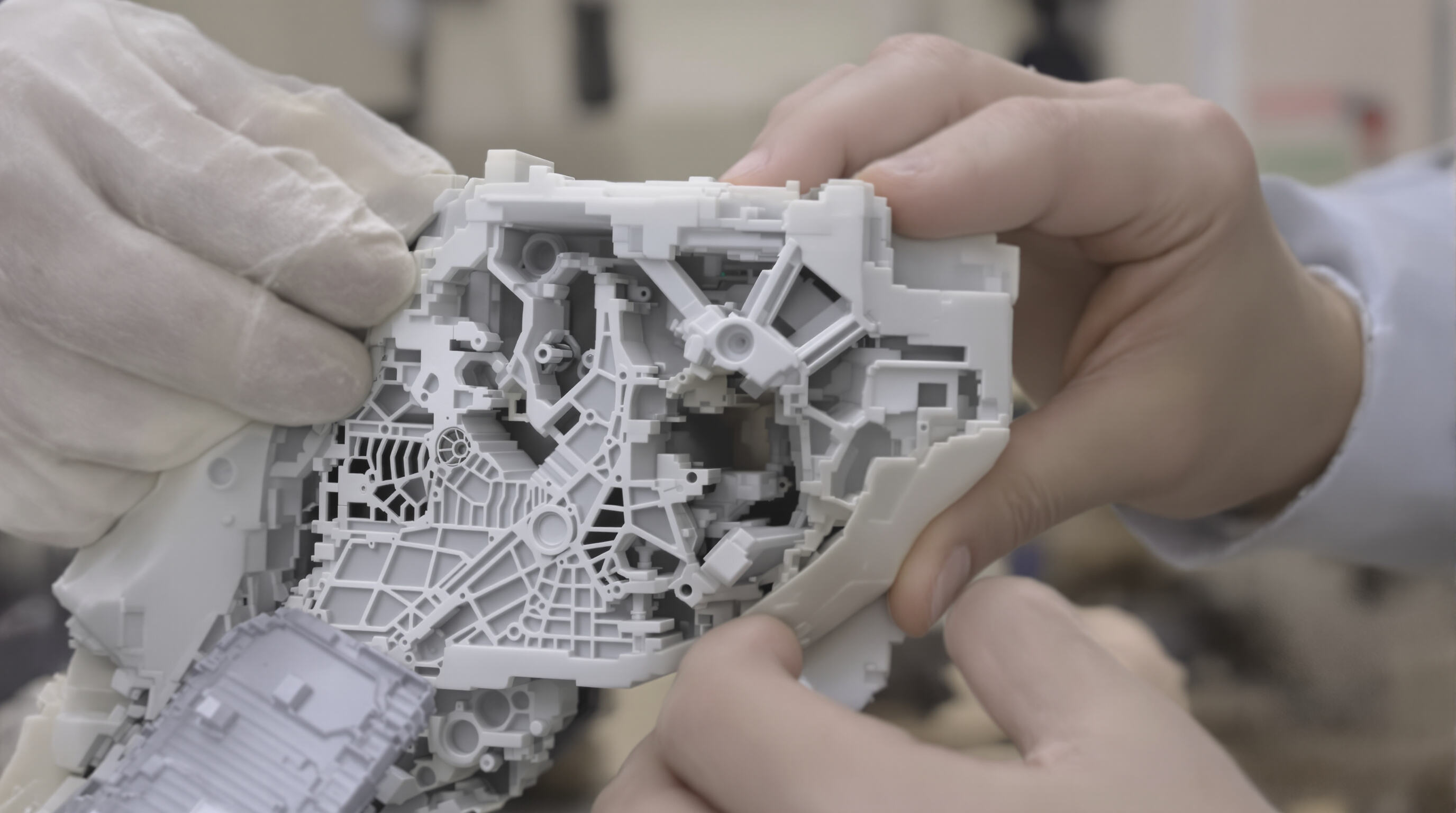

Flexibilidad Inigualable para Diseños de Molds Complejos e Intrincados

Cómo la Flexibilidad del Silicona Permite un Desmoldeo Fácil Sin Dañar

La composición molecular única del silicona le otorga alrededor del 50 al 70 por ciento de recuperación elástica después de haber sido deformada, según una investigación del Polymers Journal del año pasado. Esta propiedad permite que los moldes se adapten a formas complejas sin romperse. En cuanto al desmoldeo, el silicona flexible requiere aproximadamente un 40 a 60 por ciento menos de fuerza en comparación con alternativas más rígidas como el poliuretano. Un estudio sobre técnicas de moldeo por encima del molde realizado en 2021 demostró claramente esto. Para quienes fabrican dispositivos microfluídicos, estas mejoras se traducen en beneficios reales. Los fabricantes también han observado algo notable: muchos afirman que hay casi un 98 por ciento menos de piezas defectuosas, simplemente porque hay mucha menos fricción al liberar componentes del molde.

Rendimiento superior en la liberación para rebajes y geometrías intrincadas

Con una elongación en el punto de ruptura que alcanza hasta el 1.000 %, el silicona se separa fácilmente de rebajes de hasta -1,5 mm de profundidad. Esto permite a los principales fabricantes lograr 99,5 % de retención de detalles finos (-0,2 mm), como en carcasas de audífonos—geometrías en las que los moldes de epoxi tradicionales suelen fallar.

Silicona vs. Materiales Rígidos: Manteniendo la Integridad Estructural Mientras Se Mantiene Flexible

| Propiedad | Moldes de silicona | Moldes de Plástico Rígido |

|---|---|---|

| Flexibilidad | doblez de 90° sin grietas | Fracturas en doblez de 15° |

| Estabilidad dimensional | ±0,1 mm durante 500 ciclos | ±0,5 mm después de 50 ciclos |

| Tasa de Éxito de Desmoldeo | 97% (Formas Complejas) | 62% (Formas Complejas) |

El silicone mantiene la precisión dimensional con una desviación inferior a 0,1 mm en toda la pieza 1.000+ ciclos , mientras que los moldes de ABS y policarbonato desarrollan grietas por tensión después de solo 300 usos (Pruebas Avanzadas de Materiales 2022).

Aplicaciones Reales Donde la Flexibilidad Evita la Deformación de Piezas

En el moldeado de compuestos aeroespaciales, la dureza de la silicona en el rango de 45–55 Shore A evita deformaciones en los paquetes de fibra de carbono que requieren tolerancias de -0,05 mm. Los laboratorios dentales que utilizan silicone flexible para moldes de coronas impresas en 3D han reducido el tiempo de postprocesamiento en 35 horas/mes al eliminar daños durante la extracción de superficies frágiles de acrilato.

Reproducción Excepcional de Detalles y Texturas en Moldes de Silicona

Captura de Detalles Finos y Texturas Superficiales a Nivel Micro con Precisión

Las propiedades únicas del silicone le permiten copiar texturas realmente pequeñas hasta aproximadamente 10 a 20 micrones, razón por la cual muchas industrias confían en él cuando necesitan algo que se sienta exactamente bien al tacto y a la vista. Los moldes normales no pueden hacer esto porque son demasiado rígidos, pero el silicone se adapta realmente bien a formas complejas sin perder su estructura, y hace un excelente trabajo copiando esos detalles pequeños como superficies de metal cepillado o ese acabado mate y rugoso que la gente busca hoy en día. A veces esto significa que no se requiere trabajo adicional después del moldeado. Los médicos y empresas de equipos médicos aman usar silicone para mangos que no se resbalen de las manos durante los procedimientos. Mientras tanto, los fabricantes de teléfonos han comenzado a incorporar silicone en sus diseños también, especialmente para esos botones que ofrecen una sensación satisfactoria al presionarlos.

Caso de Estudio: Reproducción de Bajorrelieves Artísticos y Diseños Ornamentales

Según una investigación publicada en 2024 sobre ciencia de materiales, se ha descubierto que el silicona es capaz de capturar alrededor del 98 por ciento de los detalles superficiales durante trabajos de restauración del patrimonio. Los artesanos que trabajaban en la reproducción de un friso de yeso antiguo del siglo XIX lograron una precisión inferior a 50 micras al crear esos diseños florales intrincados y patrones en espiral. Incluso lograron conservar todas esas pequeñas marcas de herramientas y defectos deliberados que formaban parte de la pieza original, algo que el poliuretano normal tiende a eliminar al rellenar cada grieta y recoveco. No es de extrañar que las casas de moda de alta gama prefieran el silicona para sus elementos decorativos especiales que requieren esa apariencia auténtica de tallado manual.

Casos de Uso Críticos en las Industrias de Joyería, Odontología y Escultura

- Joyas : Las moldes de silicona reproducen detalles de filigrana y engastes con tolerancias de -0,1 mm, reduciendo los defectos de fundición en un 73 % en comparación con los sistemas epoxi (Informe de Fabricación de Joyería 2023).

- Dental : Los moldes de registro de mordida fabricados con silicona digital alcanzan una precisión del 99,5% en la superficie oclusal para coronas y puentes.

- ESCULTURA : Fundiciones realizan obras de arte en bronce con texturas de corteza y drapery de tela que requieren una variación menor a 0,3 mm respecto a los modelos de arcilla originales.

Los estándares de la industria confirman que la silicona mantiene la fidelidad de las texturas durante ¥200 ciclos , superando ampliamente las alternativas más económicas que se degradan tras 30–50 usos.

Durabilidad, Reutilización y Rendimiento Bajo Condiciones Extremas

Resistencia al Calor y a los Productos Químicos en Aplicaciones Industriales de Moldes de Silicona

El silicone puede soportar temperaturas superiores a los 300 grados Celsius (alrededor de 572 Fahrenheit) y resiste mejor los aceites, disolventes y varios ácidos que el uretano y a veces incluso ciertos metales. ¿Qué hace que esto sea posible? El material tiene una estructura polimérica inorgánica que simplemente no se degrada cuando se expone a ciclos constantes de calentamiento y enfriamiento. Tome las fundiciones como un buen ejemplo, ya menudo dependen del silicone curado con platino para fundir esas aleaciones de bajo punto de fusión justo alrededor de los 250 grados Celsius. Estos moldes duran cientos de ciclos sin problemas de deformación. Algunas pruebas reales muestran que estos moldes de silicone duran aproximadamente un 74 por ciento más que sus equivalentes de poliuretano antes de necesitar reemplazo.

Reutilización a largo plazo en procesos de fundición sin degradación

Con una resistencia al desgarro entre 12–15 kN/m², el silicone soporta desmoldados repetidos manteniendo el detalle. Los moldes aptos para alimentos en la producción de chocolate conservan el 98 por ciento de precisión dimensional durante 2,000+ ciclos , a diferencia de las resinas epoxi que desarrollan microfisuras después de 20–30 usos. Un análisis del ciclo de vida de 2023 encontró que los moldes de silicona reducen los costos de producción por unidad en un 31% en comparación con las alternativas de plástico desechables.

Eficiencia de Costos Mediante la Extensión del Ciclo de Vida del Molde

Los moldes de silicona pueden costar entre un 20 y un 40 por ciento más inicialmente en comparación con las opciones de uretano, pero tienden a durar alrededor de diez veces más en la mayoría de las aplicaciones industriales, lo que económicamente tiene sentido a largo plazo. La industria automotriz también ha visto resultados reales: empresas que fabrican juntas de goma con silicona de alta consistencia (HCR, por sus siglas en inglés) en lugar de herramientas metálicas tradicionales han reportado necesidad de piezas de repuesto un 83% menos frecuentemente. Y existe otro beneficio digno de mención: debido a que la silicona se desprende naturalmente de los moldes, las fábricas pueden reducir aproximadamente en un 92% el uso de agentes desmoldantes. Esto significa gastos de mantenimiento considerablemente menores también, ya que los moldes compuestos normalmente requieren tratamientos superficiales frecuentes, mientras que la silicona mantiene su integridad mucho mejor durante largas series de producción.

Versatilidad de Diseño y Aplicaciones en Diversas Industrias

Opciones Personalizadas de Moldes de Silicona para Prototipos y Producción de Pequeños Lotes

El silicone permite la prototipación rápida al posibilitar la prueba de geometrías complejas sin cambios costosos en herramientas. Su estabilidad dimensional durante los refinamientos iterativos del diseño lo hace ideal para productos como agarres ergonómicos o dispositivos microfluídicos. Estudios sobre la eficiencia en el moldeado de polímeros muestran que esta adaptabilidad reduce el desperdicio de material hasta en un 40% en las etapas iniciales del desarrollo.

Papel del Silicone en la Aceleración de los Ciclos de Desarrollo de Productos

La rápida curación y reutilización del silicone reducen significativamente los plazos de desarrollo. Los ingenieros reportan una reducción del 55% en los plazos de entrega para validación pre-producción, evitando retrasos causados por el mecanizado de herramientas rígidas. La compatibilidad con maestros impresos en 3D acelera aún más los flujos de trabajo, permitiendo iteraciones semanales en lugar de mensuales.

Aplicaciones Transversales: Desde el Sector Médico hasta los Productos de Consumo

La capacidad del silicona para trabajar de forma segura dentro del cuerpo la convierte en un material de elección para fabricantes de dispositivos médicos que necesitan componentes listos para la esterilización, como en versiones tempranas de catéteres. Las compañías automotrices, por otro lado, confían en este mismo material para fabricar sellos y piezas duraderas que puedan soportar el calor bajo el capó. En cuanto a productos de uso diario, los moldes de silicona aptos para alimentos han ganado popularidad entre artesanos que elaboran chocolates de edición especial y jabones hechos a mano. Según una reciente encuesta de la industria del año pasado, alrededor de las tres cuartas partes de los profesionales de diseño eligen silicona cuando necesitan un material que funcione bien tanto en pequeños lotes como en producción a gran escala, abarcando todo tipo de aplicaciones diferentes.

Preguntas frecuentes

- ¿Qué hace que la silicona sea mejor para desmoldar diseños intrincados? La flexibilidad de la silicona y su alta recuperación elástica le permiten envolver formas complejas, reduciendo la fuerza necesaria para el desmoldeo, lo que disminuye la posibilidad de dañar diseños intrincados.

- ¿Cómo se compara el rendimiento del silicona con los materiales rígidos en los moldes? La silicona supera a los materiales rígidos debido a su flexibilidad, manteniendo la integridad estructural sin agrietarse y ofreciendo una mayor tasa de éxito en el desmoldeo de formas complejas.

- ¿Pueden los moldes de silicona soportar altas temperaturas? Sí, los moldes de silicona pueden soportar temperaturas superiores a los 300 grados Celsius y resistir diversos productos químicos, lo que los hace adecuados para aplicaciones industriales.

- ¿Son rentables a largo plazo los moldes de silicona? Aunque inicialmente son más caros, los moldes de silicona tienen una vida útil más larga, lo que conduce a importantes ahorros de costos en aplicaciones industriales a lo largo del tiempo.

Tabla de Contenido

-

Flexibilidad Inigualable para Diseños de Molds Complejos e Intrincados

- Cómo la Flexibilidad del Silicona Permite un Desmoldeo Fácil Sin Dañar

- Rendimiento superior en la liberación para rebajes y geometrías intrincadas

- Silicona vs. Materiales Rígidos: Manteniendo la Integridad Estructural Mientras Se Mantiene Flexible

- Aplicaciones Reales Donde la Flexibilidad Evita la Deformación de Piezas

- Reproducción Excepcional de Detalles y Texturas en Moldes de Silicona

- Durabilidad, Reutilización y Rendimiento Bajo Condiciones Extremas

- Versatilidad de Diseño y Aplicaciones en Diversas Industrias