Flexibilité inégalée pour les conceptions de moules complexes et détaillées

Comment la flexibilité du silicone permet un démoulage facile sans dommage

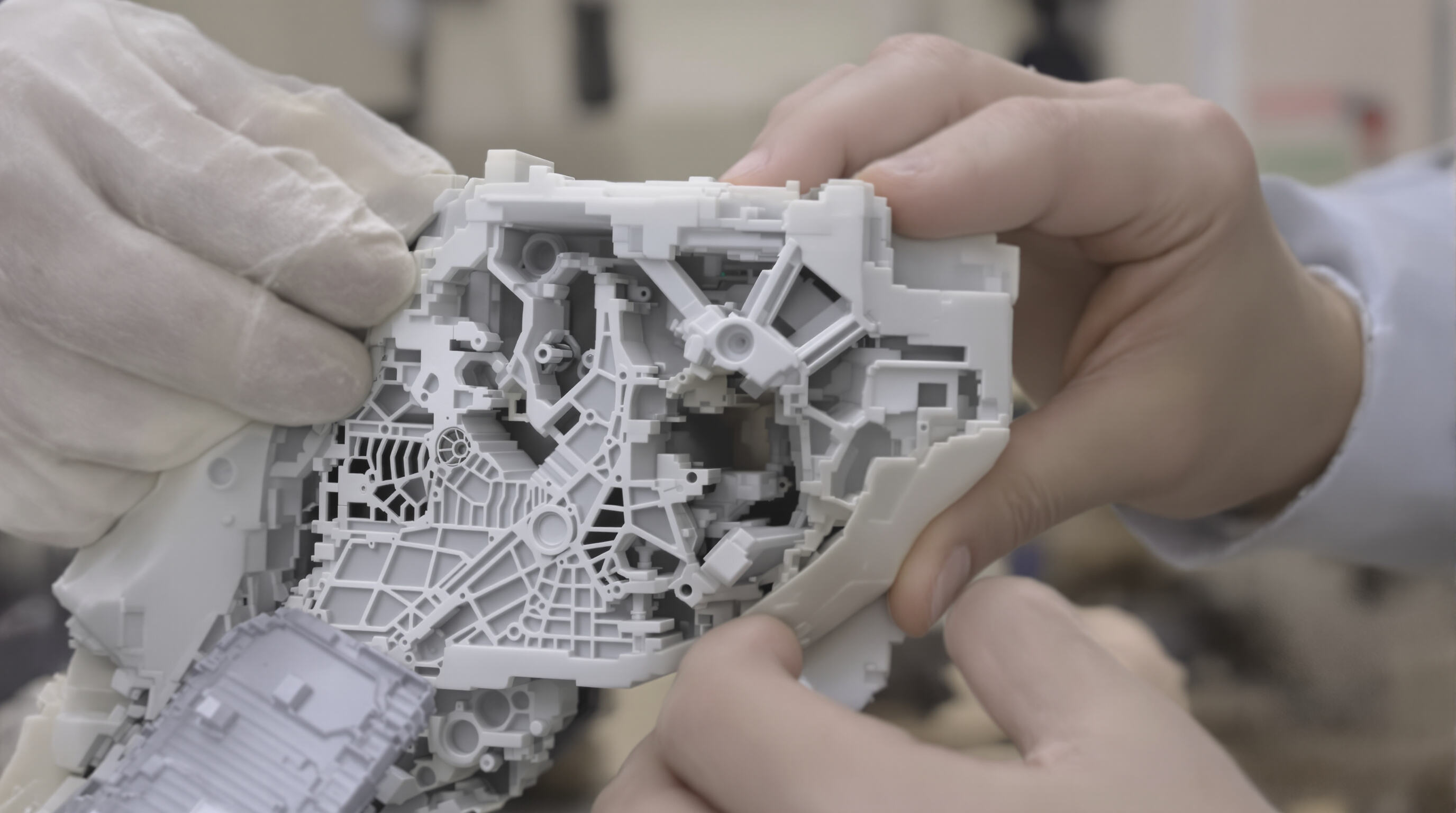

La composition moléculaire unique du silicone lui confère environ 50 à 70 % d'élasticité après déformation, selon des recherches publiées dans le Polymers Journal l'année dernière. Cette propriété permet aux moules d'épouser des formes complexes sans se déchirer. En termes de démoulage, le silicone flexible nécessite environ 40 à 60 % moins de force par rapport aux alternatives plus rigides telles que le polyuréthane. Une étude sur les techniques de surmoulage menée en 2021 a clairement démontré cela. Pour ceux qui fabriquent des dispositifs microfluidiques, ces améliorations se traduisent par des avantages concrets. Les fabricants ont également constaté un phénomène remarquable : beaucoup affirment obtenir jusqu'à 98 % de défauts en moins sur les pièces, simplement parce que le frottement est considérablement réduit lors de l'extraction des composants du moule.

Performance supérieure au démoulage pour les sous-plats et les géométries complexes

Avec une élongation à la rupture pouvant atteindre 1 000 %, le silicone se sépare facilement des sous-plats profonds de -1,5 mm. Cela permet aux principaux fabricants d'atteindre 99,5 % de préservation des détails fins (-0,2 mm), comme dans les coques d'appareils auditifs — des géométries où les moules en époxy traditionnels échouent généralement.

Silicone contre Matériaux Rigides : Garantir l'Intégrité Structurelle tout en Restant Flexible

| Propriété | Moules en silicone | Moules en Plastique Rigide |

|---|---|---|

| Flexibilité | courbure à 90° sans fissure | Fissures à une courbure de 15° |

| Stabilité dimensionnelle | ±0,1 mm sur 500 cycles | ±0,5 mm après 50 cycles |

| Taux de Démoulage Réussi | 97 % (Formes Complexes) | 62 % (Formes Complexes) |

Le silicone maintient une précision dimensionnelle avec une déviation inférieure à 0,1 mm sur 1 000+ cycles , tandis que les moules en ABS et en polycarbonate développent des fissures de contrainte après seulement 300 utilisations (Advanced Materials Testing 2022).

Applications réelles où la flexibilité empêche la déformation des pièces

Dans le moulage composite aérospatial, la dureté du silicone de 45–55 Shore A empêche la déformation des tissages en fibre de carbone nécessitant des tolérances de -0,05 mm. Les laboratoires dentaires utilisant du silicone flexible pour des moules de couronnes imprimées en 3D ont réduit le temps de post-traitement de 35 heures/mois en éliminant les dommages pendant l'extraction des surfaces acryliques fragiles.

Reproduction exceptionnelle des détails et textures dans les moules en silicone

Capture des détails fins et des textures de surface au niveau microscopique avec précision

Les propriétés uniques du silicone lui permettent de reproduire des textures extrêmement fines jusqu'à environ 10 à 20 microns, ce qui explique pourquoi de nombreuses industries s'appuient sur lui lorsqu'elles ont besoin d'un produit qui offre une sensation parfaitement adaptée au toucher comme à la vue. Les moules classiques ne peuvent pas faire cela car ils sont trop rigides, alors que le silicone s'adapte réellement aux formes complexes sans perdre sa forme, et reproduit efficacement ces petits détails comme les surfaces métalliques brossées ou cet aspect mat rugueux très demandé actuellement. Parfois, cela signifie également qu'aucun travail supplémentaire après le moulage n'est nécessaire. Les médecins et les entreprises d'équipements médicaux adorent utiliser du silicone pour les poignées qui ne glissent pas des mains pendant les interventions. Pendant ce temps, les fabricants de téléphones ont également commencé à intégrer du silicone dans leurs conceptions, notamment pour ces boutons qui procurent cette sensation satisfaisante d'un clic lorsqu'on les appuie.

Étude de cas : reproduction de reliefs artistiques et de designs ornementés

Selon des recherches publiées en 2024 sur la science des matériaux, le silicone est capable de capturer environ 98 pour cent des détails de surface lors de travaux de restauration du patrimoine. Des artisans travaillant à reproduire une frise en plâtre à l'ancienne datant du XIXe siècle ont réussi à atteindre une précision inférieure à 50 microns lors de la réalisation de ces motifs floraux complexes et de ces dessins tourbillonnants. Ils sont même parvenus à conserver toutes ces petites marques d'outils et imperfections volontaires qui faisaient partie intégrante de l'œuvre originale, chose que le polyuréthane standard a tendance à effacer en comblant chaque petite fissure et interstice. Pas étonnant que les maisons de haute couture préfèrent le silicone pour leurs éléments décoratifs spéciaux qui nécessitent cet aspect authentique de gravure manuelle.

Cas d'utilisation critiques dans les industries de la joaillerie, de l'odontologie et de la sculpture

- Joaillerie : Les moules en silicone reproduisent les détails des ornements filigranés et des montures avec une tolérance de -0,1 mm, réduisant les défauts de coulée de 73 % par rapport aux systèmes époxy (Rapport sur la fabrication de joaillerie 2023).

- Dentaire : Les moules de prise de diction numériques en silicone atteignent une précision de 99,5 % sur les surfaces occlusales pour les couronnes et les bridges.

- SCULPTURE : Les fonderies coulent des œuvres en bronze présentant des textures d'écorce et des drapés de tissu nécessitant un écart inférieur à 0,3 mm par rapport aux modèles en argile d'origine.

Les références du secteur confirment que le silicone maintient la fidélité des textures pendant 200 cycles , bien au-delà des alternatives moins chères qui se dégradent après 30 à 50 utilisations.

Durabilité, réutilisabilité et performance dans des conditions difficiles

Résistance à la chaleur et aux produits chimiques dans les applications de moules en silicone industriel

Le silicone peut supporter des températures supérieures à 300 degrés Celsius (environ 572 Fahrenheit) et résiste mieux aux huiles, solvants et divers acides que l'uréthane, et parfois même à certains métaux. Qu'est-ce qui rend cela possible ? Le matériau possède une structure polymérique inorganique qui ne se dégrade tout simplement pas lorsqu'elle est exposée à des cycles répétés de chauffage et de refroidissement. Prenons comme exemple les fonderies, qui utilisent souvent du silicone au platine pour couler des alliages à faible point de fusion, environ 250 degrés Celsius. Ces moules résistent à des centaines de cycles sans déformation. Des tests concrets montrent que ces moules en silicone durent effectivement environ 74 % plus longtemps que leurs équivalents en polyuréthane avant d'être remplacés.

Réutilisabilité à long terme dans les processus de moulage sans dégradation

Avec une résistance déchirante de 12 à 15 kN/m², le silicone résiste à des démoulages répétés tout en conservant les détails. Les moules alimentaires pour la production de chocolat conservent 98 % de leur précision dimensionnelle sur plus de 2 000 cycles , contrairement aux résines époxy qui développent des microfissures après 20 à 30 utilisations. Une analyse du cycle de vie de 2023 a révélé que les moules en silicone réduisent les coûts de production unitaires de 31 % par rapport aux alternatives jetables en plastique.

Efficacité économique grâce à une durée de vie prolongée des moules

Les moules en silicone peuvent coûter 20 à 40 pour cent plus cher à l'achat par rapport aux options en polyuréthane, mais ils ont tendance à durer environ dix fois plus longtemps dans la plupart des applications industrielles, ce qui économiquement s'avère rentable à long terme. Le secteur automobile a également constaté des résultats concrets : les entreprises fabriquant des joints en caoutchouc avec du silicone à haute consistance (HCR) au lieu d'utiliser des outils métalliques traditionnels ont signalé un besoin de pièces de rechange réduit de 83 %. Et il y a un autre avantage à souligner : grâce à ses propriétés naturelles de démoulage, le silicone permet de réduire d'environ 92 % l'utilisation de agents démouillants. Cela signifie également une diminution notable des coûts d'entretien, les moules composites nécessitant généralement des traitements de surface fréquents, alors que le silicone préserve beaucoup mieux son intégrité tout au long des séries de production prolongées.

Polyvalence de conception et applications à travers les industries

Options de moules sur mesure en silicone pour la prototypage et la production en petites séries

Le silicone permet un prototypage rapide en permettant de tester des géométries complexes sans avoir à modifier coûteusement les outillages. Sa stabilité dimensionnelle lors des raffinements itératifs de conception le rend idéal pour des produits comme les poignées ergonomiques ou les dispositifs microfluidiques. Des études sur l'efficacité du moulage des polymères montrent que cette adaptabilité réduit les déchets matériels jusqu'à 40 % durant les premières phases de développement.

Rôle du silicone dans l'accélération des cycles de développement de produits

La rapidité de durcissement du silicone et sa réutilisabilité réduisent considérablement les délais de développement. Les ingénieurs constatent une réduction de 55 % des délais de livraison pour la validation préalable à la production, évitant ainsi les retards liés à l'usinage d'outillages rigides. La compatibilité avec les maîtres imprimés en 3D accélère encore davantage les processus, permettant des itérations hebdomadaires au lieu de mensuelles.

Applications transversales : Du médical aux biens de consommation

La capacité du silicone à fonctionner en toute sécurité à l'intérieur du corps en fait un matériau incontournable pour les fabricants de dispositifs médicaux qui ont besoin de composants prêts à être stérilisés, comme les premières versions de cathéters. Les constructeurs automobiles comptent quant à eux sur ce même matériau pour des joints et des pièces durables capables de résister à la chaleur sous le capot. En ce qui concerne les produits du quotidien, les moules en silicone alimentaire connaissent une grande popularité auprès des bricoleurs qui confectionnent des chocolats en édition limitée ou des savons artisanaux. Selon un sondage récent de l'industrie réalisé l'année dernière, environ les trois quarts des professionnels en design optent pour le silicone lorsqu'ils ont besoin d'un matériau adapté à la fois aux petites séries et à la production à grande échelle, quelles que soient les applications.

FAQ

- Pourquoi le silicone est-il meilleur pour le démoulage de designs complexes ? La flexibilité du silicone et sa haute élasticité lui permettent d'épouser des formes complexes, réduisant ainsi la force nécessaire pour le démoulage, ce qui diminue les risques d'endommager des designs délicats.

- Comment les performances du silicone se comparent-elles à celles des matériaux rigides dans les moules ? Le silicone surpasse les matériaux rigides grâce à sa flexibilité, conservant une intégrité structurelle sans fissuration et offrant un taux de démoulage réussi plus élevé pour les formes complexes.

- Les moules en silicone peuvent-ils résister à des températures élevées ? Oui, les moules en silicone peuvent supporter des températures supérieures à 300 degrés Celsius et résister à divers produits chimiques, ce qui les rend adaptés aux applications industrielles.

- Les moules en silicone sont-ils économiques à long terme ? Bien qu'initialement plus coûteux, les moules en silicone ont une durée de vie plus longue, entraînant des économies significatives dans les applications industrielles sur le long terme.

Table des Matières

-

Flexibilité inégalée pour les conceptions de moules complexes et détaillées

- Comment la flexibilité du silicone permet un démoulage facile sans dommage

- Performance supérieure au démoulage pour les sous-plats et les géométries complexes

- Silicone contre Matériaux Rigides : Garantir l'Intégrité Structurelle tout en Restant Flexible

- Applications réelles où la flexibilité empêche la déformation des pièces

- Reproduction exceptionnelle des détails et textures dans les moules en silicone

- Durabilité, réutilisabilité et performance dans des conditions difficiles

- Polyvalence de conception et applications à travers les industries