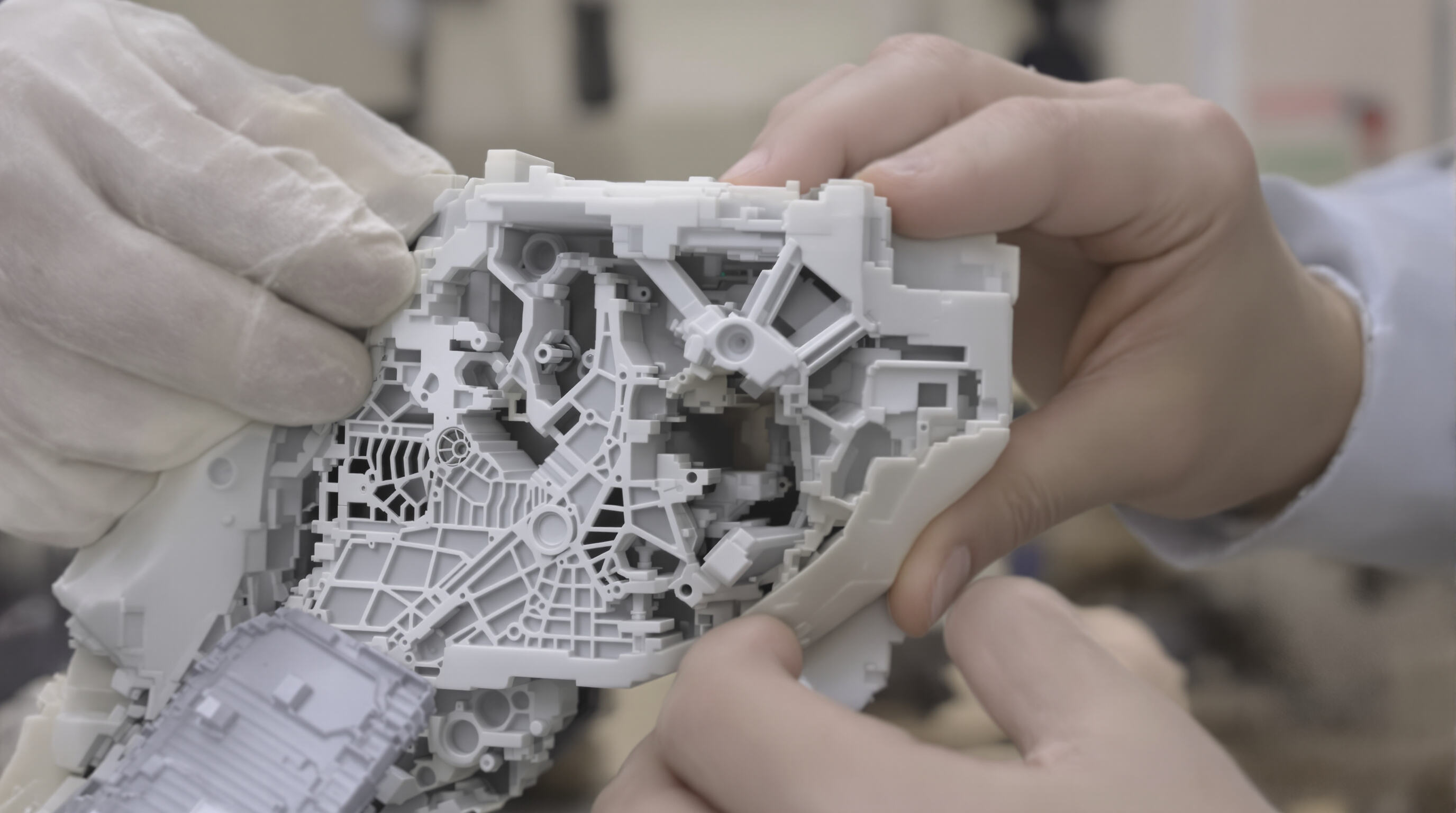

Flessibilità Incomparabile per Disegni di Stampi Complessi e Dettagliati

Come la Flessibilità del Silicone Consente uno Sformo Facile Senza Danneggiare

La composizione molecolare unica del silicone gli conferisce un recupero elastico di circa il 50-70 percento dopo essere stato deformato, secondo una ricerca pubblicata sul Polymers Journal dello scorso anno. Questa proprietà permette agli stampi di avvolgere forme complesse senza strapparsi. Per quanto riguarda l'estrazione dello stampo, il silicone flessibile richiede circa il 40-60 percento in meno di forza rispetto ad alternative più rigide come il poliuretano. Una ricerca sulle tecniche di overmolding del 2021 ha dimostrato chiaramente questo aspetto. Per chi produce dispositivi microfluidici, questi miglioramenti si traducono in benefici concreti. I produttori hanno notato anche qualcosa di notevole: molti affermano di aver registrato fino al 98 percento in meno di componenti difettosi, semplicemente perché si genera molto meno attrito durante l'estrazione dei componenti dallo stampo.

Migliore Prestazione di Rilascio per Sottoquote e Geometrie Complesse

Con un allungamento a rottura che raggiunge il 1.000%, il silicone si separa facilmente da sottoquote profonde fino a -1,5 mm. Questo permette ai principali produttori di ottenere 99,5% di conservazione dei dettagli fini (-0,2 mm), come nelle scatole per apparecchi acustici - geometrie in cui gli stampi tradizionali in resina epossidica generalmente non funzionano.

Silicone vs. Materiali Rigidi: Mantenere l'Integrità Strutturale Pur Restando Flessibile

| Proprietà | Stampi in silicone | Stampi in Plastica Rigida |

|---|---|---|

| Flessibilità | curvatura a 90° senza crepe | Fratture a curvatura di 15° |

| Stabilità dimensionale | ±0,1 mm su 500 cicli | ±0,5 mm dopo 50 cicli |

| Tasso di Successo di Sformatura | 97% (Forme Complesse) | 62% (Forme Complesse) |

Il silicone mantiene l'accuratezza dimensionale con una deviazione inferiore a 0,1 mm su 1.000+ cicli , mentre gli stampi in ABS e policarbonato sviluppano crepe da stress dopo soli 300 utilizzi (Advanced Materials Testing 2022).

Applicazioni pratiche in cui la flessibilità previene la deformazione dei pezzi

Nella stampatura composita aerospaziale, la durezza del silicone 45–55 Shore A impedisce la deformazione dei laminati in fibra di carbonio che richiedono tolleranze di -0,05 mm. I laboratori odontotecnici che utilizzano silicone flessibile per stampi di corone stampate in 3D hanno ridotto il tempo di post-processo di 35 ore/mese eliminando i danni durante l'estrazione delle superfici fragili di acrilato.

Riproduzione eccezionale di dettagli e texture negli stampi in silicone

Cattura con Precisione Dettagli Fini e Texture Superficiali a Livello Microscopico

Le proprietà uniche del silicone gli permettono di copiare texture davvero minuscole fino a circa 10-20 micron, motivo per cui così tanti settori lo utilizzano quando necessitano di qualcosa che si senta perfetto sia al tatto che alla vista. Gli stampi tradizionali non riescono a fare questo perché troppo rigidi, mentre il silicone si adatta effettivamente alle forme complicate senza perdere la sua struttura, riuscendo molto bene a riprodurre quei dettagli piccoli come le superfici metalliche spazzolate o quelle finiture opache e ruvide tanto richieste oggigiorno. A volte questo significa anche nessun lavoro aggiuntivo dopo la stampatura. I medici e le aziende produttrici di attrezzature mediche amano utilizzare il silicone per maniglie che non scivolino fuori dalle mani durante le procedure. Intanto, anche i produttori di telefoni hanno iniziato ad integrare il silicone nei loro design, specialmente per quei pulsanti che offrono quella sensazione soddisfacente di clic quando premuti.

Caso Studio: Replicazione di Rilievi Artistici e Disegni Ornati

Secondo una ricerca pubblicata nel 2024 su scienza dei materiali, il silicone è in grado di catturare circa il 98 percento dei dettagli superficiali durante i lavori di restauro del patrimonio. Artigiani che riproducevano una vecchia trabeazione in gesso dell’Ottocento sono riusciti ad ottenere una precisione inferiore ai 50 micron nella realizzazione di quei disegni floreali complessi e motivi a spirale. Sono riusciti persino a mantenere tutte quelle piccole tracce degli utensili e le imperfezioni deliberate che facevano parte del pezzo originale, qualcosa che normalmente le resine poliuretaniche tendono a eliminare riempiendo ogni minima fessura e crepa. Non c'è da stupirsi che le case di moda di alto livello preferiscano il silicone per i loro elementi decorativi speciali, quando serve quell'aspetto autentico delle lavorazioni manuali.

Applicazioni Critiche nei Settori della Gioielleria, Odontotecnica e Scultura

- Gioielli : I mold in silicone riproducono dettagli di filigrana e i castoni con tolleranze di -0,1 mm, riducendo i difetti di fusione del 73% rispetto ai sistemi epossidici (Rapporto sulla produzione di gioielli 2023).

- Dentistico : I modelli di registrazione del morso in silicone derivati in digitale raggiungono una precisione del 99,5% sulle superfici occlusali per corone e ponti.

- SCULTURA : Le fonderie realizzano opere d'arte in bronzo con texture a corteccia e pieghe di tessuto che richiedono una varianza <0,3 mm dai modelli in argilla originali.

I benchmark del settore confermano che il silicone mantiene la fedeltà delle texture per 200 cicli , superando di gran lunga le alternative più economiche che si degradano dopo 30–50 utilizzi.

Durabilità, Riutilizzabilità e Prestazioni in Condizioni Avverse

Resistenza al Calore e ai Prodotti Chimici nelle Applicazioni Industriali con Silicone

La silicone resiste a temperature superiori ai 300 gradi Celsius (circa 572 Fahrenheit) e si comporta meglio contro oli, solventi e vari acidi rispetto all'uretano e, a volte, persino alcuni metalli. Cosa rende possibile tutto ciò? Il materiale possiede una struttura polimerica inorganica che semplicemente non si degrada quando esposto a cicli continui di riscaldamento e raffreddamento. Prendiamo come esempio le fonderie, che spesso si affidano alla silicone con vulcanizzazione al platino per realizzare stampi destinati alla fusione di leghe a basso punto di fusione, intorno ai 250 gradi Celsius. Questi stampi resistono a centinaia di cicli senza problemi di deformazione. Alcuni test pratici mostrano che questi stampi in silicone durano effettivamente circa il 74 percento in più rispetto ai loro equivalenti in poliuretano prima di richiedere sostituzione.

Riutilizzabilità a Lungo Termine nei Processi di Stampa Senza Degrado

Con una resistenza alla lacerazione compresa tra 12–15 kN/m², la silicone resiste a numerosi cicli di sformatura preservando i dettagli. Gli stampi per alimenti utilizzati nella produzione di cioccolato mantengono il 98 percento di accuratezza dimensionale per 2.000+ cicli , a differenza delle resine epossidiche che sviluppano microfessure dopo 20-30 utilizzi. Un'analisi del ciclo di vita del 2023 ha rilevato che i modelli in silicone riducono i costi di produzione per unità del 31% rispetto alle alternative di plastica monouso.

Efficienza economica grazie alla maggiore durata del ciclo di vita dello stampo

Gli stampi in silicone possono costare dal 20 al 40 percento in più rispetto alle alternative in uretano, ma in ambiti industriali tendono a durare circa dieci volte di più, rendendoli più convenienti nel lungo termine. Anche il settore automobilistico ha registrato risultati concreti: aziende che producono guarnizioni in gomma utilizzando silicone ad alta consistenza (HCR) al posto degli strumenti tradizionali in metallo hanno riportato una riduzione dell'83% circa delle sostituzioni. C'è inoltre un altro vantaggio da considerare: grazie alla capacità naturale del silicone di staccarsi facilmente dalle fusioni, le fabbriche possono ridurre l'uso di agenti distaccanti del 92% circa. Questo comporta una riduzione significativa dei costi di manutenzione, poiché gli stampi compositi richiedono frequenti trattamenti superficiali, mentre il silicone mantiene molto meglio la sua integrità durante lunghi cicli produttivi.

Flessibilità di Design e Applicazioni nei Diversi Settori

Opzioni di Stampi in Silicone Personalizzati per Prototipazione e Produzione su Piccola Scala

Il silicone supporta la prototipazione rapida permettendo il test di geometrie complesse senza costosi cambiamenti degli stampi. La sua stabilità dimensionale durante i miglioramenti iterativi del design lo rende ideale per prodotti come impugnature ergonomiche o dispositivi microfluidici. Studi sull'efficienza della stampatura con polimeri mostrano che questa adattabilità riduce gli sprechi di materiale fino al 40% nelle fasi iniziali di sviluppo.

Ruolo del Silicone nell'Accelerare i Cicli di Sviluppo dei Prodotti

La rapida catalizzazione del silicone e la riutilizzabilità riducono significativamente i tempi di sviluppo. Gli ingegneri riportano una riduzione dei tempi di consegna del 55% per la validazione pre-produzione, evitando ritardi causati dalla lavorazione di stampi rigidi. La compatibilità con i modelli stampati in 3D accelera ulteriormente i flussi di lavoro, permettendo iterazioni settimanali invece che mensili.

Applicazioni Trasversali: Dal Settore Medico ai Beni di Consumo

La capacità del silicone di lavorare in sicurezza all'interno del corpo lo rende un materiale molto utilizzato dai produttori di dispositivi medici che necessitano di componenti pronti per la sterilizzazione, come nelle prime versioni dei cateteri. Le case automobilistiche, nel frattempo, si affidano allo stesso materiale per realizzare guarnizioni e componenti durevoli, in grado di sopportare il calore sotto il cofano. Per quanto riguarda i prodotti di uso quotidiano, i modelli in silicone atossico sono diventati molto popolari tra gli artigiani che producono cioccolatini in edizione speciale e saponi fatti a mano. Secondo un recente sondaggio del settore dello scorso anno, circa i tre quarti dei professionisti del design scelgono il silicone quando hanno bisogno di un materiale che funzioni bene sia per piccole serie che per produzioni su larga scala, in una vasta gamma di applicazioni.

Domande Frequenti

- Perché il silicone è migliore per lo sformo di design complessi? La flessibilità del silicone e la sua elevata elasticità gli permettono di avvolgere forme complesse, riducendo la forza necessaria per lo sformo e diminuendo così la possibilità di danneggiare i design intricati.

- Come si confronta la performance del silicone con quella dei materiali rigidi negli stampi? Il silicone supera i materiali rigidi grazie alla sua flessibilità, mantenendo l'integrità strutturale senza creparsi e garantendo un tasso di successo maggiore durante la sformatura di forme complesse.

- Gli stampi in silicone possono resistere a temperature elevate? Sì, gli stampi in silicone possono sopportare temperature superiori ai 300 gradi Celsius e resistere a vari prodotti chimici, rendendoli adatti per applicazioni industriali.

- Gli stampi in silicone sono economicamente efficienti nel lungo termine? Sebbene inizialmente più costosi, gli stampi in silicone hanno una durata maggiore, portando a significativi risparmi sui costi nelle applicazioni industriali nel tempo.

Indice

-

Flessibilità Incomparabile per Disegni di Stampi Complessi e Dettagliati

- Come la Flessibilità del Silicone Consente uno Sformo Facile Senza Danneggiare

- Migliore Prestazione di Rilascio per Sottoquote e Geometrie Complesse

- Silicone vs. Materiali Rigidi: Mantenere l'Integrità Strutturale Pur Restando Flessibile

- Applicazioni pratiche in cui la flessibilità previene la deformazione dei pezzi

- Riproduzione eccezionale di dettagli e texture negli stampi in silicone

- Durabilità, Riutilizzabilità e Prestazioni in Condizioni Avverse

- Flessibilità di Design e Applicazioni nei Diversi Settori