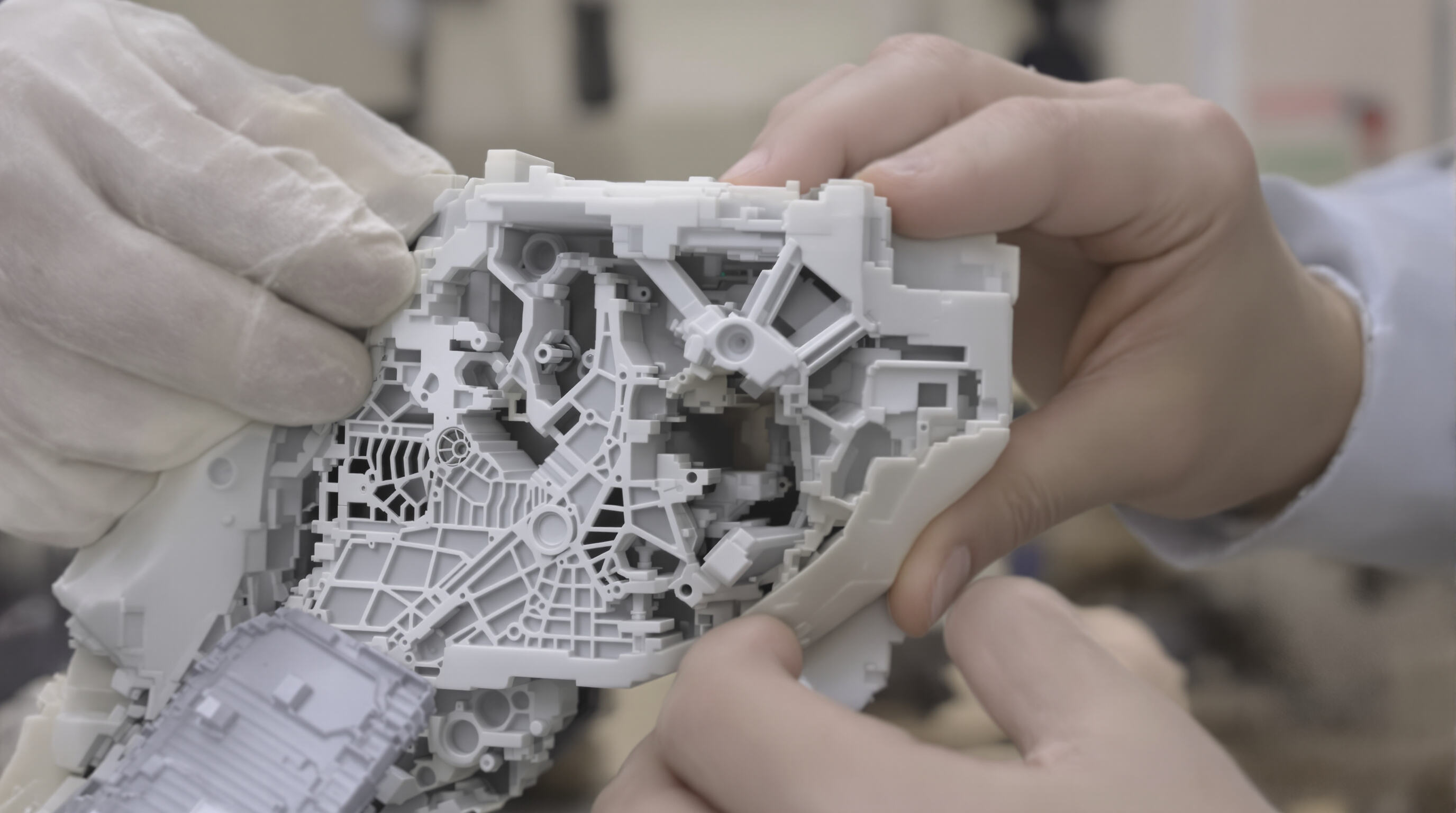

複雑かつ精巧な金型設計に最適な柔軟性

シリコンの柔軟性により、損傷を防ぎながら簡単な金型離型が可能になります。

ポリマージャーナルが昨年発表した研究によると、シリコーン独特の分子構造により、変形後におよそ50〜70%の弾性回復率を示します。この特性により、金型が複雑な形状に包み込まれても破断しにくくなります。脱型に関しては、柔軟なシリコーンはポリウレタンなどの硬い素材と比較して、約40〜60%少ない力で済みます。2021年に行われたオーバーモールド技術に関する研究はこれを明確に示しています。マイクロ流体デバイスを製造する方にとって、こうした改良は現実世界での利点に繋がります。製造メーカーもまた顕著な効果に気づいており、金型から部品を取り出す際の摩擦が非常に少ないために、不良品が実に98%も減少したと多くのメーカーが報告しています。

アンダーカットや複雑形状における優れた離型性能

最大1,000%に達する引裂伸び率により、シリコーンは深さ-1.5mmのアンダーカットからも容易に離型できます。これにより主要メーカーは 微細形状の99.5%保持率を実現しています (-0.2mm)、例えば補聴器のシェルなど、従来のエポキシ樹脂型が一般的に破損する形状における適用例

シリコン vs. 硬質材:構造的な強度を維持しながら柔軟性を保つ

| 財産 | シリコン型 | 硬質プラスチック型 |

|---|---|---|

| 柔軟性 | ひび割れることなく90°曲げ可能 | 15°曲げで破損 |

| 次元安定性 | 500サイクル後±0.1mm | 50サイクル後±0.5mm |

| 離型成功確率 | 97%(複雑な形状) | 62%(複雑な形状) |

シリコンは1000回以上のサイクルにわたって0.1mm未満のずれで寸法精度を維持します。 1,000回以上のサイクル 一方、ABSやポリカーボネートの金型は、わずか300回の使用後には応力割れが発生します(Advanced Materials Testing 2022)。

柔軟性が部品の変形を防ぐ実際の応用例

航空宇宙複合素材成形において、シリコンの 45~55shore Aの硬度 は、±0.05mmの公差が求められる炭素繊維の積層工程での反りを防ぎます。柔軟なシリコンを3Dプリントされたクラウン型に使用する歯科技工所では、壊れやすいアクリレート表面の取出時に生じる損傷を排除することで、後処理時間を 月間35時間 短縮しています。

シリコン金型における優れたディテールとテクスチャーの再現性

微細なディテールと表面の微細テクスチャを正確に再現

シリコンの特異な性質により、10〜20マイクロメートル程度の非常に小さなテクスチャまで忠実に複製することが可能です。そのため、触感や視覚的にも「ちょうど良い」素材を求められる場面において、多くの業界でシリコンが頼りにされています。通常の金型では硬すぎてこれを実現できませんが、シリコンは複雑な形状に沿って変形しても自身の形状を維持し、近年人気のブラシ仕上げされた金属表面やマットな質感といった微細なディテールを正確にコピーすることができます。場合によっては、成形後の追加工を必要としないほどです。医師や医療機器メーカーは、手術中に滑りにくいハンドルにシリコンを使用することを好んでいます。また、スマートフォンの製造メーカーも最近ではデザインにシリコンを採用しており、特に押した時に心地よいクリック感を生み出すボタンに使われています。

ケーススタディ:芸術的レリーフや装飾的なデザインの再現

2024年に発表された材料科学に関する研究によると、シリコンは文化財の修復作業中に表面ディテールの約98%を捉えることができることが分かっています。1800年代のアンティークなプラスター製フリーズを再現する作業に取り組んでいた職人は、複雑な花のデザインや渦巻き模様の制作において50マイクロメートル以下の精度を達成しました。さらに、通常のポリウレタンがすべての小さなひびや隙間を埋めてしまうために失われる傾向にある、オリジナル作品に存在する微細な工具痕や意図的に施された欠点までも忠実に再現することに成功しました。このため、高級ファッションブランドでは、本物の手彫りのような風合いを出す特別限定装飾部品の制作にシリコンを好んで使用しているのも頷けます。

ジュエリー、歯科、彫刻業界における重要な活用事例

- ジュエリー : シリコン型は-0.1mmの許容誤差で細かい装飾や爪留め部分を再現可能であり、エポキシ系システムと比較して鋳造欠陥を73%削減します(2023年ジュエリー製造レポート)

- 歯科 :デジタル派生型シリコン咬合採得トレーは、クラウンおよびブリッジの咬合面精度を99.5%まで実現します。

- 彫刻 :鋳造所は、樹皮の質感や布地のひだ模様を再現したブロンズ芸術作品を鋳造しており、原型となる粘土モデルとの誤差は0.3mm以下である必要がある。

業界標準では、シリコンが ¥200サイクル において質感の忠実な再現性を維持することを確認済みであり、30~50回の使用後に劣化する安価な代替品をはるかに上回る。

過酷な条件下での耐久性、再利用性および性能

工業用シリコン金型用途における耐熱性および耐薬品性

シリコンは摂氏300度(華氏約572度)以上の高温に耐えられ、ウレタン、場合によっては特定の金属よりも油、溶剤、さまざまな酸に強く耐えられます。なぜこれが可能なのでしょうか?その理由は、シリコンの素材構造が無機ポリマー構造を持っており、繰り返しの加熱および冷却サイクルにさらされても分解しにくいからです。実際の例として鋳造工場では、約250度の低温合金の鋳造に白金架橋シリコンがよく使用されています。このような鋳型は数百回の使用に耐えて変形しません。現地での実際のテストでは、シリコン製鋳型はポリウレタン製の同等品と比較して交換が必要になるまで約74%長持ちすることが示されています。

劣化することなく鋳造プロセスで長期的に再利用可能

12~15 kN/m²の耐ちぎれ性を備えたシリコンは、繰り返しの離型に耐えながらも精巧さを維持します。チョコレート生産用の食品グレードの鋳型は、 2,000回以上のサイクルにわたって98%の寸法精度を維持します , 環氧樹脂は20〜30回使用後に微細亀裂が発生するのとは異なります。2023年のライフサイクル分析では、使い捨てプラスチック製品に比べて、シリコン金型は1単位あたりの製造コストを31%削減できることがわかりました。

金型寿命の延長によるコスト効率性

シリコン型はウレタン製品と比較して初期コストが20〜40%高くなる可能性がありますが、ほとんどの産業用途においてその寿命は10倍程度になるため、長期的には経済的に優れています。自動車業界でも実際に成果が確認されています。従来の金属金型ではなく高一貫性シリコン(HCR)でゴムガスケットを製造している企業では、交換部品の必要性が83%も減少したと報告しています。また、見逃せない別の利点もあります。シリコンは鋳造物から自然に離型するため、金型離型剤の使用量を約92%削減できます。これにより、複合素材の金型は頻繁な表面処理が必要であるのに対し、シリコンは連続生産においてもその性能を長期間維持できるため、メンテナンス費用も大幅に削減できます。

デザインの柔軟性と多業界にわたる応用

試作および小ロット生産向けのカスタムシリコン型オプション

シリコンは高価な金型の変更を必要とせずに複雑な形状のテストが可能であり、迅速なプロトタイピングを支援します。反復的な設計改良中に寸法安定性を維持するため、エルゴノミクスグリップやマイクロ流体デバイスなどの製品に最適です。ポリマーモールド効率に関する研究では、この適応性により初期開発段階での材料廃棄を最大40%削減できることが示されています。

製品開発サイクルの短期化におけるシリコンの役割

シリコンの速硬化性と再利用性により、開発期間を大幅に短縮できます。エンジニアによると 55%のリードタイム短縮 が前量産検証段階で達成され、ハードツールの機械加工による遅延を回避できます。3Dプリントされたマスターモデルとの互換性により、ワークフローがさらに加速し、月単位ではなく週単位の改良が可能になります。

医療から消費財まで、さまざまな業界への応用

体内で安全に使用できるというシリコンの特性は、滅菌処理が可能な部品を必要とする医療機器メーカーにとって最適な素材となっています。例えば、カテーテルの初期型が挙げられます。一方、自動車メーカーは、エンジンルーム内で熱に耐えることができる長寿命のシールや部品に、同じくこの素材を依存しています。日常的な製品においては、食品用グレードのシリコン型が、限定版のチョコレートや手作り石鹸などを制作するクラフト愛好家たちの間で人気となっています。昨年の業界アンケートによると、設計の専門家の約4分の3が、少量生産から大量生産まで、さまざまな用途にわたって問題なく使用できる素材としてシリコンを選ぶ傾向があります。

よくある質問

- 複雑なデザインの抜型において、シリコンの方が適しているのはなぜでしょうか? シリコンの柔軟性と高い弾性回復性により、複雑な形状に沿って包み込むことができ、抜型に必要な力が減少するため、繊細なデザインを損なう可能性が低減します。

- シリコンの成形性能は、剛性材料と比較してどのようになりますか? シリコンは柔軟性に優れており、ひび割れることなく構造の完全性を維持し、複雑な形状においても高い離型成功率を示すため、剛性材料よりも優れています。

- シリコン金型は高温に耐えられますか? はい、シリコン金型は300度以上の温度に耐えることができ、さまざまな化学薬品にも耐性があるため、産業用途に適しています。

- シリコン金型は長期的にみて費用対効果がありますか? 初期費用は高めですが、シリコン金型は長寿命であるため、時間とともに産業用途において大幅なコスト削減が可能です。