Ongeëvenaarde flexibiliteit voor complexe en ingewikkelde matrijzen

Hoe siliciums flexibiliteit gemakkelijk demontage zonder schade mogelijk maakt

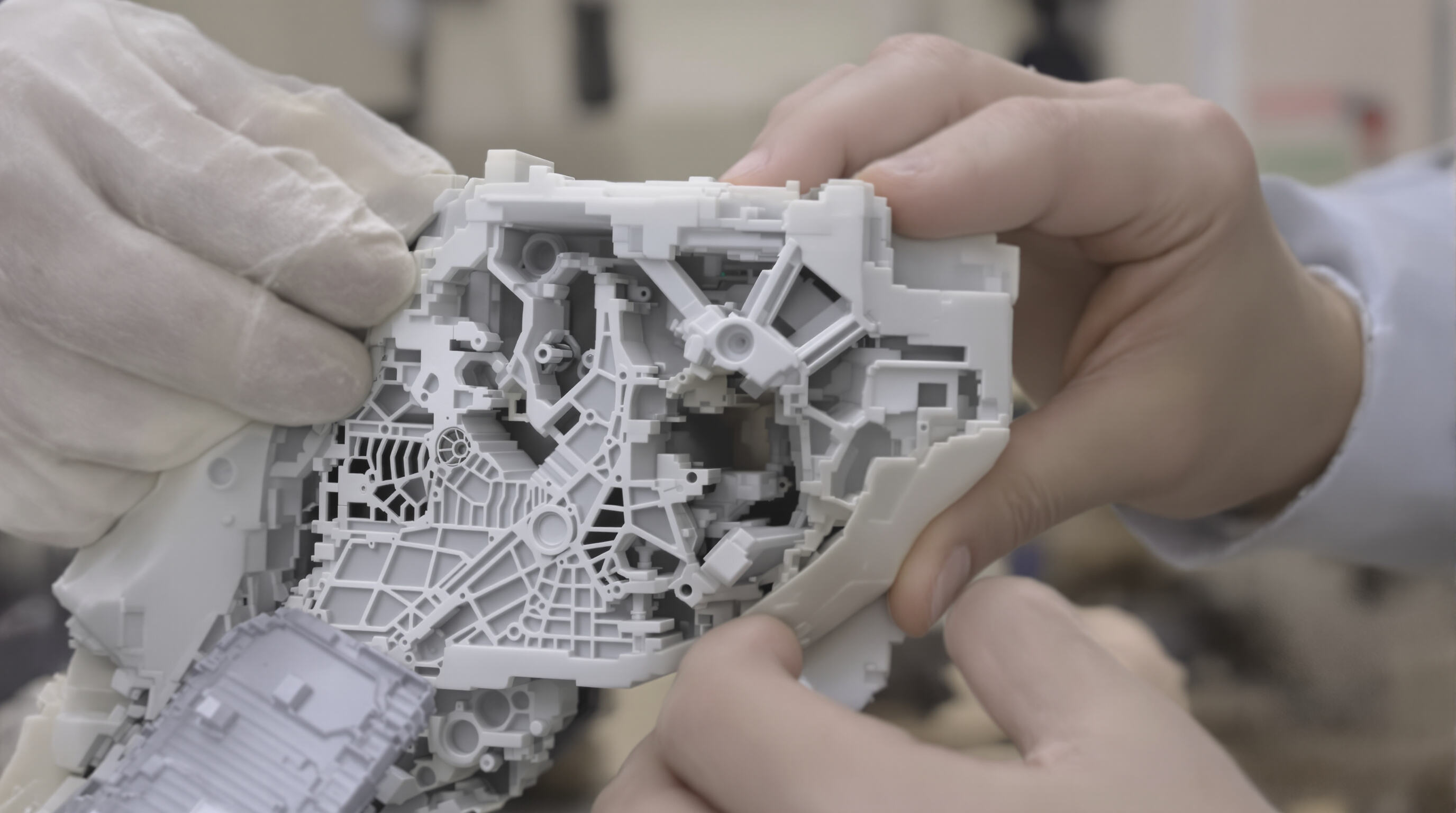

De unieke moleculaire samenstelling van siliconen geeft het ongeveer 50 tot 70 procent elastische herstel na vervorming, volgens onderzoek uit het Polymers Journal van vorig jaar. Deze eigenschap stelt mallen in staat complexe vormen te omvatten zonder uiteen te rukken. Wat betreft het demolderen, vereist flexibele siliconen ongeveer 40 tot 60 procent minder kracht dan stijvere alternatieven zoals polyurethaan. Een studie over overmolding-technieken uit 2021 toonde dit duidelijk aan. Voor hen die microfluidische apparaten produceren, vertalen deze verbeteringen zich in praktische voordelen. Producenten hebben ook iets opmerkelijks opgemerkt: velen beweren bijna 98 procent minder defecte onderdelen, simpelweg omdat er veel minder wrijving is bij het loskoppelen van componenten uit de matrijs.

Uitstekende releaseprestaties voor undercuts en complexe geometrieën

Met een brekingsrek van maximaal 1.000% scheidt siliconen moeiteloos van undercuts die -1,5 mm diep zijn. Hierdoor kunnen toonaangevende fabrikanten bereiken 99,5% behoud van fijne details (-0,2 mm), zoals in gehoorapparaatschelpen—geometrieën waar traditionele epoxymodellen meestal niet werken.

Silicone versus starre materialen: behoud van structurele integriteit terwijl het flexibel blijft

| Eigendom | Silicone vormen | Starr plastic modellen |

|---|---|---|

| Flexibiliteit | 90° bocht zonder scheur | Breuken bij 15° bocht |

| Dimensionele stabiliteit | ±0,1 mm over 500 cycli | ±0,5 mm na 50 cycli |

| Demontagesuccespercentage | 97% (Complexe vormen) | 62% (Complexe vormen) |

Silicone behoudt dimensionale nauwkeurigheid met minder dan 0,1 mm afwijking over 1.000+ cycli , terwijl ABS- en polycarbonaatmolden spanningsscheuren ontwikkelen na slechts 300 gebruiken (Advanced Materials Testing 2022).

Toepassingen in de praktijk waar flexibiliteit voorkomt dat onderdelen vervormen

In de composietvormgeving voor de luchtvaart voorkomt siliciumrubber 45–55 Shore A hardheid vervorming in koolstofvezelopstellingen die -0,05 mm toleranties vereisen. Tandheelkundige laboratoria die flexibele siliconen gebruiken voor 3D-geprinte kronenmolden hebben de nabewerkingstijd verminderd met 35 uur/maand door beschadiging tijdens het verwijderen van fragiele acrylaatoppervlakken te elimineren.

Uitzonderlijke detail- en textuurweergave in siliconenmolden

Vastleggen van fijne details en microscopische oppervlaktetexturen met precisie

De unieke eigenschappen van siliconen laten toe om zeer kleine texturen over te nemen tot ongeveer 10 tot 20 micron. Daarom vertrouwen zoveel industrieën op siliconen wanneer zij iets nodig hebben dat er zowel aanvoelt als eruitziet zoals gewenst. Gewone mallen kunnen dit niet doen omdat ze te stijf zijn, maar siliconen buigen daadwerkelijk rond complexe vormen zonder hun vorm te verliezen en doen dit uitstekend bij het kopiëren van die kleine details zoals geborstelde metalen oppervlakken of dat matte, ruwe afwerkingseffect dat mensen tegenwoordig zoeken. Soms betekent dit ook dat er geen extra werk nodig is na het gieten. Artsen en medische uitrustingbedrijven gebruiken siliconen graag voor handvatten die tijdens procedures niet uit de handen glijden. Ondertussen zijn telefoonfabrikanten siliconen ook beginnen toepassen in hun ontwerpen, vooral voor die knoppen die dat bevredigende klikgevoel geven bij het indrukken.

Casus: Het repliceren van artistieke reliëfs en ornamentische ontwerpen

Volgens onderzoek uit 2024 naar materialen in de restauratie is gebleken dat siliconen ongeveer 98 procent van de oppervlaktedetails behoudt bij het herstellen van erfgoed. Ambachtslieden die een ouderwetse stucornament uit de 1800er jaren nmaakten, bereikten een precisie van minder dan 50 micron bij het vervaardigen van die ingewikkelde bloemmotieven en sierlijke patronen. Zelfs alle kleine gereedschapssporen en opzettelijke oneffenheden van het origineel wisten ze te behouden — iets wat regulier polyurethaan juist wegwerkt doordat het elke kras en nis opvult. Geen wonder dat luxe modehuizen siliconen voorkeuren voor hun exclusieve decoratieve onderdelen waarbij dat authentieke handgesneden uiterlijk belangrijk is.

Belangrijke Toepassingen in de Sieraad-, Tandheelkundige- en Beeldhouwkunst Industrie

- Sieraden : Siliconenmolden reproduceren filigree- en klauwmontages met toleranties van -0,1 mm, waardoor gietfouten met 73% afnemen in vergelijking met epoxysystemen (Jewelry Manufacturing Report 2023).

- Tandheelkundige : Digitaal geproduceerde siliconenbijtmolds bereiken 99,5% occlusale oppervlakte-accuratie voor kronen en bruggen.

- SCULPTUUR : Gieterijen gieten bronskunstwerken met baststructuren en stof draperieën die een tolerantie van <0,3 mm van het originele kleimodel vereisen.

Industriële referentiewaarden bevestigen dat siliconen de textuurtrouw behouden voor ¥200 cycli , wat verreweg de goedkopere alternatieven overtreft die na 30–50 gebruiken degraderen.

Duurzaamheid, Hergebruik en Prestatie onder Extreme Omstandigheden

Hitte- en Chemische Bestandigheid in Industriële Siliconenmoldapplicaties

Silicone kan temperaturen boven 300 graden Celsius (rond 572 Fahrenheit) aan en is bestand tegen oliën, oplosmiddelen en diverse zuren beter dan urethaan en soms zelfs beter dan bepaalde metalen. Wat maakt dit mogelijk? Het materiaal heeft een anorganische polymeerstructuur die niet afbreekt bij blootstelling aan constante verwarmings- en koelcycli. Neem gietgieterijen als voorbeeld: zij gebruiken vaak platina-gehard silicone voor het gieten van legeringen met een laag smeltpunt rond 250 graden Celsius. Deze vormen houden honderden cycli stand zonder vervorming. Praktijktests tonen aan dat deze siliconenmolden gemiddeld 74 procent langer meegaan dan hun tegenhangers van polyurethaan voordat ze vervangen moeten worden.

Langdurige herbruikbaarheid in gietprocessen zonder degradatie

Met een scheursterkte tussen 12–15 kN/m² verdraagt silicone herhaaldelijk demolding terwijl het detail behouden blijft. Voedselkwaliteit vormen voor chocoladeproductie behouden 98% dimensionele nauwkeurigheid over 2.000+ cycli , in tegenstelling tot epoxyharsen die microscheurtjes ontwikkelen na 20-30 gebruiken. Een levenscyclusanalyse uit 2023 constateerde dat siliconenmolden de productiekosten per eenheid met 31% verlagen in vergelijking met wegwerplastiekalternatieven.

Kostenefficiëntie door verlengde mold levensduur

Siliconen vormen kunnen 20 tot 40 procent meer kosten dan urethaanopties, maar ze blijken in de meeste industriële toepassingen ongeveer tien keer langer mee te gaan, wat op de lange termijn economisch voordeliger is. De auto-industrie heeft ook tastbare resultaten gezien - bedrijven die rubberen pakkingen produceren met behulp van high consistency rubber (HCR) in plaats van traditionele metalen gereedschappen, melden dat vervangende onderdelen slechts 17% zo vaak nodig zijn. Daarnaast is er nog een belangrijk voordeel: omdat silicium natuurlijk loskomt van gietvormen, kunnen fabrieken ongeveer 92% minder gietvormmiddelen gebruiken. Dit betekent ook aanzienlijk lagere onderhoudskosten, aangezien composietvormen vaak oppervlaktebehandeling vereisen, terwijl silicium zijn integriteit veel beter behoudt gedurende langdurige productieruns.

Ontwerpveelzijdigheid en toepassingen in verschillende industrieën

Aangepaste siliconen vormopties voor prototyping en kleinseries productie

Silicone ondersteunt rapid prototyping door het testen van complexe geometrieën mogelijk te maken zonder kostbare veranderingen aan gereedschap. De dimensionale stabiliteit tijdens iteratieve ontwerpverbeteringen maakt het ideaal voor producten zoals ergonomische handvatten of microfluïdische apparaten. Studiën naar de efficiëntie van polymeer vormgeving tonen aan dat deze aanpasbaarheid het materiaalafval in de vroege ontwikkelingsfase met tot 40% kan verminderen.

Rol van silicone bij het versnellen van productontwikkelingscycli

De snelle vulkanisatie en herbruikbaarheid van silicone verkorten de ontwikkelingstijden aanzienlijk. Ingenieurs melden een 55% kortere levertijd voor pre-productie validatie, waardoor vertragingen door het machineren van hard gereedschap worden vermeden. De compatibiliteit met 3D-geprinte modellen versnelt de werkprocessen nog meer, waardoor wekelijks in plaats van maandelijks iteraties mogelijk zijn.

Toepassingen in verschillende industrieën: van medische toepassingen tot consumentenproducten

Het vermogen van siliconen om veilig binnen het lichaam te werken, maakt het een veelgebruikt materiaal voor fabrikanten van medische apparatuur die componenten nodig hebben die klaar zijn voor sterilisatie, zoals bijvoorbeeld de eerste versies van katheters. Autobedrijven vertrouwen intussen op hetzelfde materiaal voor duurzame afdichtingen en onderdelen die de hitte onder de motorkap kunnen verdragen. Wat betreft alledaagse producten, zijn voedselveilige siliconenmolden populair geworden bij handwerkers die bijzondere edities van chocolade en handgemaakte zeep maken. Volgens een recente branche-enquête van vorig jaar kiezen ongeveer driekwart van de designprofessionals voor siliconen wanneer ze iets nodig hebben dat goed werkt zowel in kleine series als in grootschalige productie voor allerlei verschillende toepassingen.

FAQ

- Waarom is siliconen beter voor het demolden van complexe ontwerpen? De flexibiliteit en hoge elastische herstelcapaciteit van siliconen maken het mogelijk om complexe vormen in te sluiten, waardoor de kracht die nodig is voor het demolden afneemt. Dit vermindert de kans op beschadiging van gedetailleerde ontwerpen.

- Hoe vergelijkt de prestatie van siliconen zich met die van stijve materialen in vormen? Silicone presteert beter dan stijve materialen vanwege haar flexibiliteit, waardoor de structuur behouden blijft zonder te barsten en een hogere ontdettingsgraad wordt behaald voor complexe vormen.

- Kunnen siliconen vormen hoge temperaturen weerstaan? Ja, siliconen vormen kunnen temperaturen boven 300 graden Celsius verdragen en zijn bestand tegen verschillende chemicaliën, waardoor ze geschikt zijn voor industriële toepassingen.

- Zijn siliconen vormen op de lange termijn kostenefficiënt? Hoewel ze in eerste instantie duurder zijn, hebben siliconen vormen een langere levensduur, wat op de lange termijn leidt tot aanzienlijke kostenbesparing in industriële toepassingen.

Inhoudsopgave

-

Ongeëvenaarde flexibiliteit voor complexe en ingewikkelde matrijzen

- Hoe siliciums flexibiliteit gemakkelijk demontage zonder schade mogelijk maakt

- Uitstekende releaseprestaties voor undercuts en complexe geometrieën

- Silicone versus starre materialen: behoud van structurele integriteit terwijl het flexibel blijft

- Toepassingen in de praktijk waar flexibiliteit voorkomt dat onderdelen vervormen

- Uitzonderlijke detail- en textuurweergave in siliconenmolden

- Duurzaamheid, Hergebruik en Prestatie onder Extreme Omstandigheden

- Ontwerpveelzijdigheid en toepassingen in verschillende industrieën