Unikt fleksible løsninger for komplekse og detaljerte formdesign

Hvordan silikons fleksibilitet muliggjør enkel avforming uten skader

Den unike molekylære sammensetningen til silikon gir den en elastisk gjenoppretting på omtrent 50 til 70 prosent etter at den har vært deformert, ifølge forskning fra Polymers Journal i fjor. Denne egenskapen gjør at former kan brette seg rundt komplekse former uten å gå i oppløsning. Når det gjelder avforming, krever fleksibel silikon omtrent 40 til 60 prosent mindre kraft enn stivere alternativer som polyuretan. En studie om overformingsteknikker tilbake i 2021 viste dette tydelig. For de som produserer mikrofluidiske enheter, oversettes disse forbedringene til praktiske fordeler. Produsenter har også lagt merke til noe bemerkelsesverdig – mange hevder nesten 98 prosent færre defekte deler, ganske enkelt fordi det er mye mindre friksjon når komponenter frigjøres fra formen.

Overlegen frigjøringsytelse for undercuts og komplekse geometrier

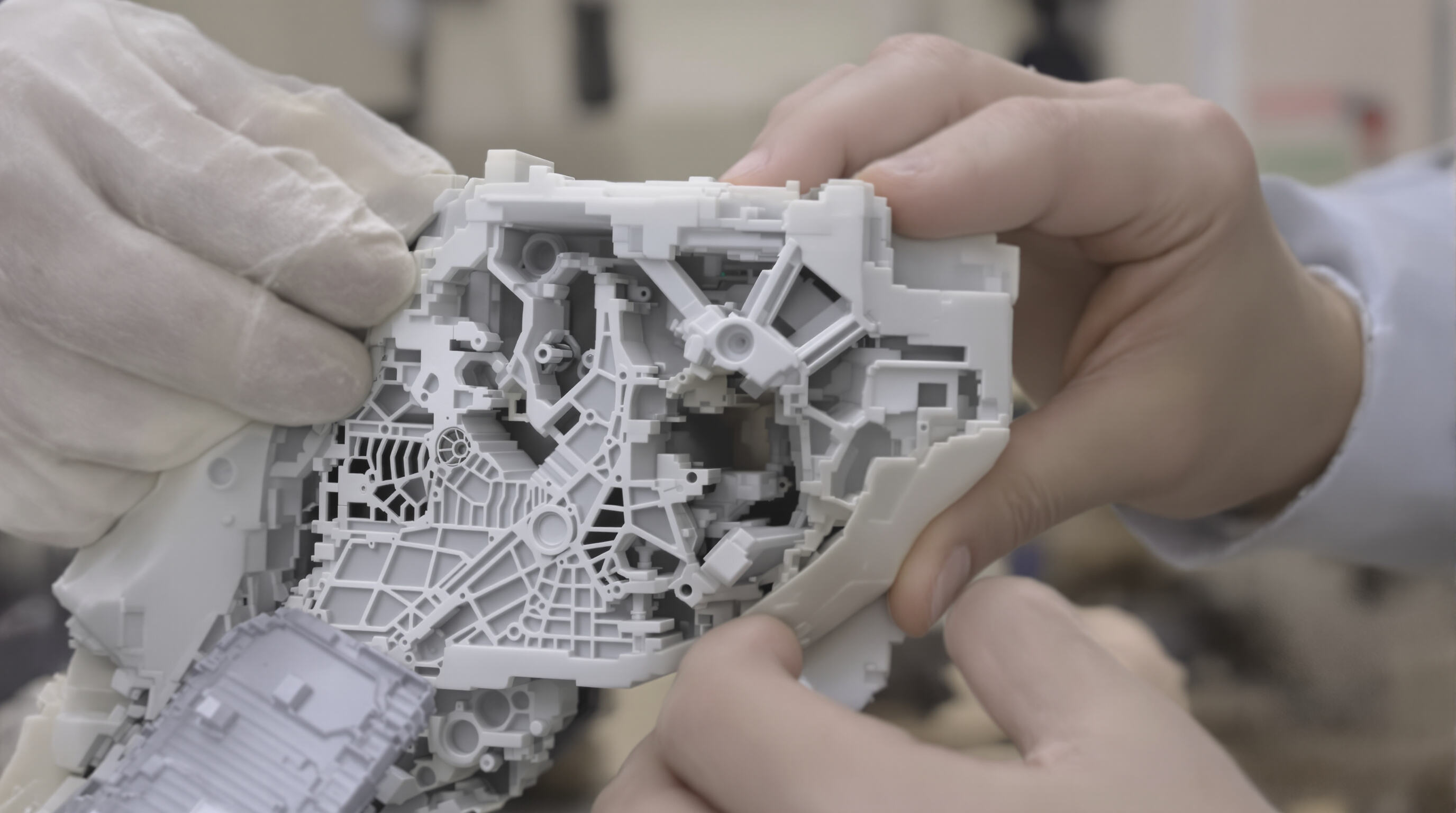

Med bruddforlengelse som når opptil 1 000 %, skiller silikon seg lett fra undercuts på -1,5 mm dybde. Dette gjør at ledende produsenter kan oppnå 99,5 % bevaring av fine detaljer (-0,2 mm), som i høreapparatsskaller – geometrier hvor tradisjonelle epoksymaler vanligvis feiler.

Silikon mot stive materialer: Opprettholde strukturell integritet samtidig som det forblir fleksibelt

| Eiendom | Silikonformer | Stive plastmaler |

|---|---|---|

| Fleksibilitet | 90° bøy uten sprekk | Brudd ved 15° bøy |

| Dimensjonsstabilitet | ±0,1 mm over 500 sykluser | ±0,5 mm etter 50 sykluser |

| Utformingslykkesrate | 97 % (komplekse former) | 62 % (komplekse former) |

Silikon opprettholder dimensjonell nøyaktighet med mindre enn 0,1 mm avvik over 1 000+ sykler , mens ABS- og polycarbonatmaler utvikler sprekker etter bare 300 bruksomganger (Advanced Materials Testing 2022).

Praktiske anvendelser hvor fleksibilitet forhindrer deldeformasjon

I luftfartens sammensatte formsaging, forhindrer silikons 45–55 Shore A hardhet krøking i karbonfiberlag som krever -0,05 mm toleranser. Dentallaboratorier som bruker fleksibel silikon for 3D-printede kronemaler, har redusert etterbehandlingstiden med 35 timer/måned ved å eliminere skader under utvinning av skrøpelige akrylatflater.

Ekstraordinær detalj- og teksturgjengivelse i silikonmaler

Fanger fine detaljer og mikro-nivå overflatestrukturer med presisjon

De unike egenskapene til silikon lar det kopiere virkelig små strukturer ned til cirka 10–20 mikron, og derfor stoler mange industrier på det når de trenger noe som føles helt riktig både i berøring og syn. Vanlige former kan ikke gjøre dette fordi de er for harde, men silikon bøyer seg faktisk rundt kompliserte former uten å miste sin form, og gjør en utmerket jobb med å kopiere de små detaljene som penslede metallflater eller den matte, ru overflaten som er ettertraktet disse dager. Noen ganger betyr dette at det ikke trengs ekstra arbeid etter formasjonen heller. Leger og medisinske utstyrsselskaper elsker å bruke silikon til håndtak som ikke sklir ut av hendene under prosedyrer. Mens mellomtiden har mobilprodusenter begynt å inkludere silikon i deres design også, spesielt for de knappene som gir det tilfredsstillende klikk-følelsen når de trykkes.

Case Study: Reproduksjon av kunstneriske relieffer og ornate design

Ifølge forskning publisert i 2024 innen materialvitenskap har det blitt funnet at silikon klarer å fange ca. 98 prosent av overflate detaljer under restaureringsarbeid på kulturarv. Håndverkere som arbeidet med å gjenskape en gammel stukkfrise fra 1800-tallet klarte å oppnå en nøyaktighet på under 50 mikron når de laget de intrikate blomsterdesignene og virvlende mønstrene. De klarte til og med å beholde alle de små verktøymerkene og bevisste feilene som var en del av det originale arbeidet – noe som vanlig polyuretan har en tendens til å utligne ved å fylle alle små sprekker og hulrom. Ingen overraskelse at dyre motehus foretrekker silikon for deres spesielle dekorative elementer som trenger et autentisk håndskåret look.

Kritiske bruksområder innen smykker, odontologi og skulpturindustrier

- Smykker : Silikonformer gjenskaper filigran- og pinninnstillinger med toleranse på -0,1 mm, og reduserer støpefeil med 73 % sammenlignet med epoksy-systemer (Jewelry Manufacturing Report 2023).

- Tannlege : Digitalt avledete silikonbiteregistreringsmoldninger oppnår 99,5 % okklusale overflatepresisjon for kroner og broer.

- Skulptur : Støperier støper bronsekunstverk med barkteksturer og stoffdrape som krever <0,3 mm avvik fra originalleiremodellene.

Industristandarder bekrefter at silikon beholder teksturtrassheten for ¥200 sykluser , langt over billigere alternativer som forringes etter 30–50 bruksganger.

Holdbarhet, gjenbruk og ytelse under harde forhold

Varme- og kjemikalieresistens i industrielle silikonmoldapplikasjoner

Silikon kan håndtere temperaturer over 300 grader Celsius (rundt 572 Fahrenheit) og tåler oljer, løsemidler og ulike syrer bedre enn uretan og noen ganger til og med visse metaller. Hva gjør dette mulig? Materialet har en uorganisk polymerstruktur som rett og slett ikke brytes ned når den utsettes for konstant oppvarming og avkjøling. Ta støperier som et godt eksempel; de bruker ofte platinaherdet silikon til støping av legeringer med lav smeltepunkt, rett rundt 250 grader Celsius. Disse formene varer i hundrevis av sykluser uten problemer med kveining. Noen praktiske tester viser at disse silikonformene faktisk varer omtrent 74 prosent lenger enn sine polyuretan-motstykkene før de må erstattes.

Langsiktig gjenbrukbarhet i støpeprosesser uten nedbrytning

Med en flensespenning mellom 12–15 kN/m² tåler silikon gjentatt avformning mens detaljer beholdes. Matgradsformer til sjokoladeproduksjon beholder 98 % dimensjonell nøyaktighet over 2 000+ sykluser , i motsetning til epoksyharer som utvikler mikrosprekker etter 20–30 bruker. En livsløpsanalyse fra 2023 fant ut at silikonformer reduserer produksjonskostnader per enhet med 31 % sammenlignet med engangsplastalternativer.

Kostnadseffektivitet gjennom forlenget formlevetid

Silikonformer kan koste 20 til 40 prosent mer opprinnelig sammenlignet med uretanalternativer, men de pleier å vare omtrent ti ganger lenger i de fleste industrielle applikasjoner, noe som gjør dem mer økonomisk lønnsomme på lang sikt. Bilindustrien har også sett konkrete resultater – selskaper som produserer gummipakninger med høykonsistent silikon (HCR) i stedet for tradisjonelle metallverktøy, har rapportert at reservedeler må skiftes 83 % sjeldnere. Og det er ennå en fordel som er verdt å nevne: siden silikon naturlig løsner seg fra støp, kan fabrikker redusere bruken av moldfrigjørende midler med omtrent 92 %. Dette betyr også betydelig lavere vedlikeholdskostnader, siden komposittformer vanligvis krever hyppige overflatebehandlinger, mens silikon beholder sin integritet mye bedre gjennom lengre produksjonsløp.

Designmangfold og anvendelser på tvers av industrier

Tilpassede silikonform-løsninger for prototyping og småseriell produksjon

Silikon støtter rask prototyping ved å muliggjøre testing av komplekse geometrier uten dyre verktøysendringer. Dens dimensjonale stabilitet under iterative designforbedringer gjør den ideell for produkter som ergonomiske grep eller mikrofluidikkenheter. Studier av polymermoldningseffektivitet viser at denne tilpasningsevnen reduserer materialavfall med opptil 40 % i tidlige utviklingsfaser.

Silikons rolle i å akselerere produktutviklingsprosesser

Silikons rask herding og gjenbrukbarhet forkorter utviklingstidslinjer betydelig. Ingeniører rapporterer en 55 % reduksjon i leveringstider for preproduksjonsvalidering, og unngår forsinkelser fra å bearbeide hardverktøy. Kompatibilitet med 3D-printede master akselererer ytterligere arbeidsflyten, og tillater ukentlige iterasjoner i stedet for månedlige.

Tverrfaglige anvendelser: Fra medisinsk utstyr til konsumvarer

Silikons evne til å fungere sikkert inne i kroppen gjør det til et ettertraktet materiale for produsenter av medisinsk utstyr som trenger komponenter klare for sterilisering, slik som tidlige versjoner av katetre. Bilfirmaer regner også med samme materiale for varige tetninger og deler som tåler varme under panseret. Når det gjelder hverdagsprodukter, har mattrygge silikonformer blitt populære blant håndverkere som lager spesialutgaver av sjokolade og håndlagde såper. Ifølge en nylig bransjeundersøkelse fra i fjor velger omtrent tre fjerdedeler av designeksperter silikon når de trenger noe som fungerer godt både i små batcher og storproduksjon over en rekke ulike bruksområder.

Ofte stilte spørsmål

- Hva gjør silikon bedre til avforming av detaljerte design? Silikons fleksibilitet og høy elastisk restitusjonsevne gjør at det kan bøye seg rundt komplekse former, og redusere kraften som kreves for avforming, noe som minsker faren for å skade detaljerte design.

- Hvordan sammenligner silikons egenskaper seg med stive materialer i former? Silikon overgår stive materialer på grunn av sin fleksibilitet, opprettholder strukturell integritet uten å sprekke og gir en høyere avformingsprosent for komplekse former.

- Kan silikonformer tåle høye temperaturer? Ja, silikonformer kan håndtere temperaturer over 300 grader Celsius og motstå ulike kjemikalier, noe som gjør dem egnet for industrielle anvendelser.

- Er silikonformer kostnadseffektive på lang sikt? Selv om de i utgangspunktet er dyrere, har silikonformer en lengre levetid, noe som fører til betydelige kostnadsbesparelser i industrielle anvendelser over tid.

Innholdsfortegnelse

-

Unikt fleksible løsninger for komplekse og detaljerte formdesign

- Hvordan silikons fleksibilitet muliggjør enkel avforming uten skader

- Overlegen frigjøringsytelse for undercuts og komplekse geometrier

- Silikon mot stive materialer: Opprettholde strukturell integritet samtidig som det forblir fleksibelt

- Praktiske anvendelser hvor fleksibilitet forhindrer deldeformasjon

- Ekstraordinær detalj- og teksturgjengivelse i silikonmaler

- Holdbarhet, gjenbruk og ytelse under harde forhold

- Designmangfold og anvendelser på tvers av industrier