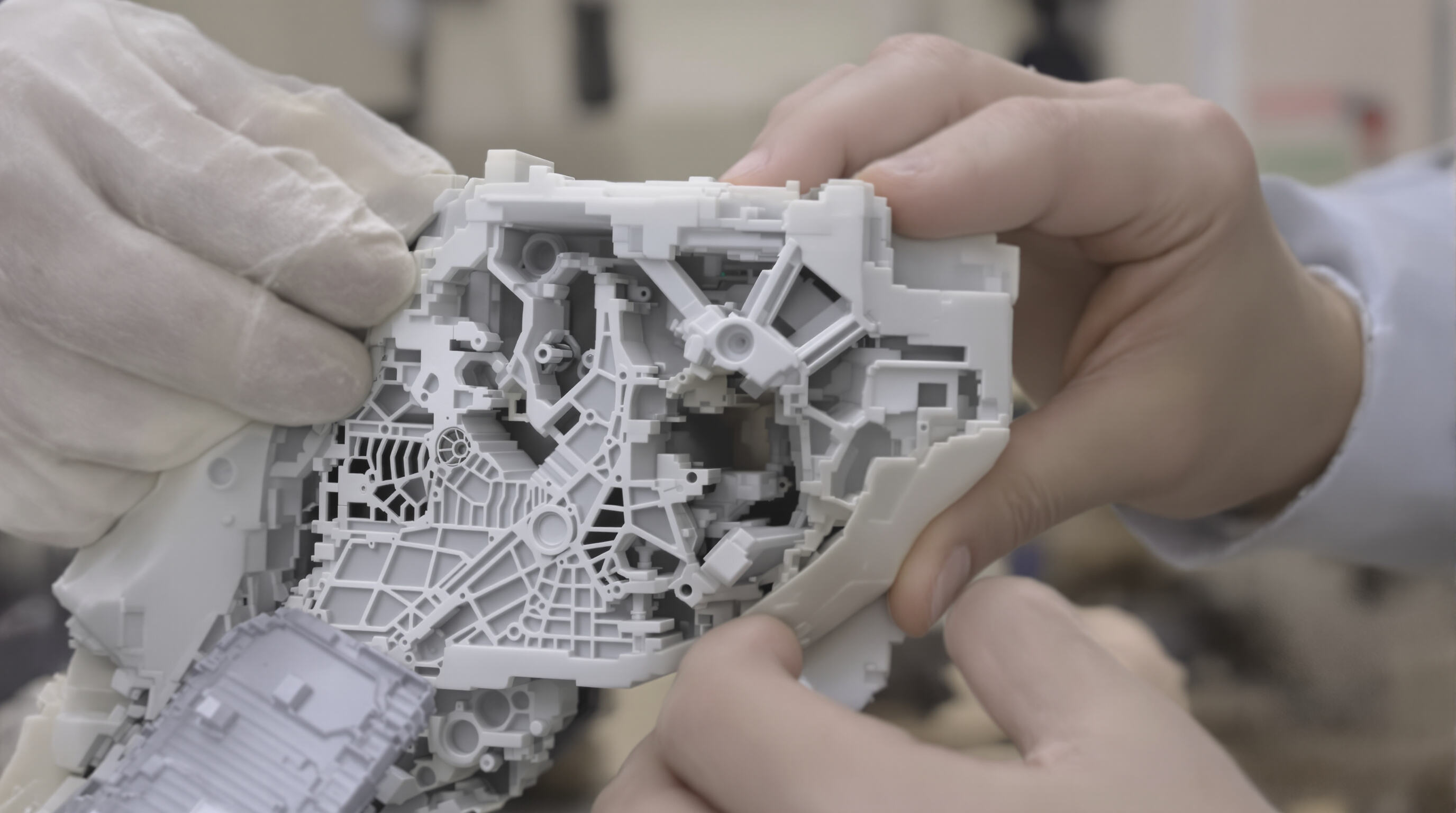

Flexibilidade Inigualável para Moldes Complexos e Intricados

Como a Flexibilidade do Silicone Permite a Desmoldagem Fácil Sem Danificar

A composição molecular única do silicone confere a ele cerca de 50 a 70 por cento de recuperação elástica após ser deformado, segundo uma pesquisa publicada no Journal of Polymers no ano passado. Essa propriedade permite que os moldes envolvam formas complexas sem se romperem. No que diz respeito à desmoldagem, o silicone flexível requer cerca de 40 a 60 por cento menos força do que alternativas mais rígidas, como o poliuretano. Um estudo sobre técnicas de overmolding realizado em 2021 demonstrou isso claramente. Para aqueles que fabricam dispositivos microfluídicos, essas melhorias se traduzem em benefícios reais. Os fabricantes também têm observado algo notável: muitos afirmam que há aproximadamente 98 por cento menos peças defeituosas, simplesmente porque há muito menos fricção ao remover os componentes do molde.

Desempenho Superior na Remoção de Subcortes e Geometrias Intricadas

Com alongamento na ruptura chegando a 1.000%, o silicone separa-se facilmente de subcortes com profundidade de -1,5 mm. Isso permite que fabricantes líderes alcancem 99,5% de retenção de detalhes finos (-0,2 mm), como em conchas de aparelhos auditivos — geometrias em que moldes de epóxi tradicionais normalmente falham.

Silicone vs. Materiais Rígidos: Mantendo a Integridade Estrutural Enquanto Permanece Flexível

| Propriedade | Molde de Silicone | Moldes de Plástico Rígido |

|---|---|---|

| Flexibilidade | dobra de 90° sem rachaduras | Rachaduras na dobra de 15° |

| Estabilidade dimensional | ±0,1 mm após 500 ciclos | ±0,5 mm após 50 ciclos |

| Taxa de Sucesso de Desmoldagem | 97% (Formas Complexas) | 62% (Formas Complexas) |

O silicone mantém a precisão dimensional com desvio inferior a 0,1 mm em mais de 1.000 ciclos , enquanto moldes de ABS e policarbonato desenvolvem rachaduras por tensão após apenas 300 usos (Advanced Materials Testing 2022).

Aplicações Práticas Onde Flexibilidade Evita Deformação das Peças

Na moldagem de compósitos aeroespaciais, a dureza de 45–55 Shore A do silicone evita empenamento em camadas de fibra de carbono que exigem tolerâncias de -0,05 mm. Laboratórios odontológicos que utilizam silicone flexível para moldes de coroas impressas em 3D reduziram o tempo de pós-processamento em 35 horas/mês ao eliminar danos durante a extração de superfícies frágeis de acrilato.

Reprodução Excepcional de Detalhes e Texturas em Moldes de Silicone

Captura de Detalhes Finos e Texturas Superficiais em Nível Micro com Precisão

As propriedades únicas do silicone permitem que ele copie texturas realmente minúsculas, chegando a cerca de 10 a 20 mícrons, motivo pelo qual tantas indústrias contam com ele quando precisam de algo que tenha exatamente a sensação correta tanto ao toque quanto à visão. Moldes normais não conseguem fazer isso porque são muito rígidos, mas o silicone realmente se adapta a formas complexas sem perder sua estrutura, fazendo um ótimo trabalho ao copiar esses detalhes pequenos, como superfícies de metal escovado ou aquele acabamento fosco e áspero que as pessoas desejam atualmente. Às vezes isso significa também que não há necessidade de trabalho adicional após a moldagem. Médicos e empresas de equipamentos médicos adoram usar silicone para alças que não escorreguem das mãos durante procedimentos. Enquanto isso, fabricantes de celulares também já começaram a incorporar silicone em seus designs, especialmente para aquelas teclas que proporcionam uma sensação satisfatória ao pressionar.

Estudo de Caso: Replicação de Relevos Artísticos e Designs Ornamentais

De acordo com uma pesquisa publicada em 2024 sobre ciência dos materiais, o silicone demonstrou ser capaz de capturar cerca de 98% dos detalhes superficiais durante trabalhos de restauração do patrimônio. Artífices que trabalhavam na reprodução de um friso em gesso antigo do século XVIII conseguiram uma precisão inferior a 50 mícrons ao criar aqueles intrincados desenhos de flores e padrões em espiral. Eles até conseguiram preservar todas aquelas pequenas marcas de ferramentas e imperfeições deliberadas que faziam parte da peça original — algo que o poliuretano comum tende a apagar, preenchendo cada pequena rachadura e reentrância. Não é à toa que as casas de luxo preferem o silicone para seus elementos decorativos de edição especial, que precisam daquele aspecto autêntico de algo esculpido à mão.

Casos de Uso Críticos nas Indústrias de Joalheria, Odontologia e Escultura

- Joias : Moldes de silicone reproduzem detalhes de filigrana e fixações com tolerâncias de -0,1 mm, reduzindo defeitos de fundição em 73% em comparação com sistemas epóxi (Relatório de Fabricação de Joias de 2023).

- Dentária : Moldes de silicone para registro de mordida digitalizados alcançam 99,5% de precisão na superfície oclusal para coroas e pontes.

- ESCULTURA : Fundições produzem obras de arte em bronze com texturas de casca e dobras de tecido exigindo variação <0,3 mm dos modelos de argila originais.

Padrões industriais confirmam que o silicone mantém fidelidade de textura por ¥200 ciclos , superando em muito as alternativas mais baratas que se degradam após 30–50 usos.

Durabilidade, Reutilização e Desempenho em Condições Severas

Resistência ao Calor e a Produtos Químicos em Aplicações Industriais de Moldes de Silicone

O silicone suporta temperaturas acima de 300 graus Celsius (cerca de 572 Fahrenheit) e resiste melhor a óleos, solventes e vários ácidos do que a uretana e, às vezes, até mesmo a certos metais. O que torna isso possível? O material possui uma estrutura polimérica inorgânica que simplesmente não se degrada quando exposta a ciclos constantes de aquecimento e resfriamento. As fundições podem ser citadas como um bom exemplo, pois frequentemente dependem de silicone com cura à platina para a fabricação dessas ligas de baixo ponto de fusão, por volta de 250 graus Celsius. Esses moldes duram centenas de ciclos sem problemas de empenamento. Alguns testes práticos mostram que esses moldes de silicone realmente duram cerca de 74% mais tempo do que os equivalentes em poliuretano antes de precisarem ser substituídos.

Reutilização de Longo Prazo em Processos de Fundição Sem Degradação

Com uma resistência ao rasgamento entre 12–15 kN/m², o silicone suporta desmoldagens repetidas mantendo os detalhes. Moldes para alimentos, utilizados na produção de chocolate, mantêm 98% de precisão dimensional ao longo de 2.000+ ciclos , ao contrário das resinas epóxi que desenvolvem microfissuras após 20–30 usos. Uma análise de ciclo de vida de 2023 constatou que as fôrmas de silicone reduzem os custos de produção por unidade em 31% em comparação com alternativas descartáveis em plástico.

Eficiência de Custo por meio de Ciclo de Vida Estendido da Fôrma

As moldes de silicone podem custar 20 a 40 por cento mais caro inicialmente em comparação com as opções de uretano, mas tendem a durar cerca de dez vezes mais na maioria das aplicações industriais, o que economicamente faz sentido a longo prazo. A indústria automotiva também já obteve resultados reais – empresas que fabricam juntas de borracha com silicone de alta consistência (HCR) em vez de ferramentas metálicas tradicionais relataram precisar de peças de reposição apenas 17% do que antes. E há outro benefício importante a mencionar: como o silicone se solta naturalmente dos moldes, as fábricas podem reduzir o uso de agentes desmoldantes em cerca de 92%. Isso significa custos de manutenção significativamente menores também, já que os moldes de compósito normalmente exigem tratamentos superficiais frequentes, enquanto o silicone mantém sua integridade por muito mais tempo durante corridas prolongadas de produção.

Versatilidade de Design e Aplicações em Diversos Setores

Opções Personalizadas de Moldes de Silicone para Prototipagem e Produção em Pequenos Lotes

O silicone permite a prototipagem rápida ao possibilitar o teste de geometrias complexas sem alterações dispendiosas nas ferramentas. Sua estabilidade dimensional durante refinamentos de design iterativos o torna ideal para produtos como pegas ergonômicas ou dispositivos microfluídicos. Estudos sobre eficiência em moldagem de polímeros mostram que essa adaptabilidade reduz o desperdício de material em até 40% nas fases iniciais de desenvolvimento.

Papel do Silicone na Aceleração dos Ciclos de Desenvolvimento de Produtos

A cura rápida e a reutilização do silicone reduzem significativamente os prazos de desenvolvimento. Engenheiros relatam uma redução de 55% nos prazos de desenvolvimento para validação pré-produção, evitando atrasos causados pela usinagem de ferramentas rígidas. A compatibilidade com modelos impressos em 3D acelera ainda mais os fluxos de trabalho, permitindo iterações semanais em vez de mensais.

Aplicações em Diversos Setores: Da Área Médica aos Bens de Consumo

A capacidade do silicone de trabalhar com segurança dentro do corpo faz dele um material de escolha para fabricantes de dispositivos médicos que precisam de componentes prontos para esterilização, como nas primeiras versões de cateteres. As montadoras, por sua vez, dependem do mesmo material para selos duráveis e peças que possam suportar o calor sob o capô. Quando se trata de produtos do dia a dia, moldes de silicone seguros para alimentos tornaram-se populares entre artesãos que produzem chocolates de edição especial e sabonetes artesanais. De acordo com uma recente pesquisa do setor do ano passado, cerca de três quartos dos profissionais de design escolhem silicone quando precisam de algo que funcione bem tanto em pequenas quantidades quanto em produção em larga escala, em todas as sortes de aplicações.

Perguntas Frequentes

- O que torna o silicone melhor para desmoldar designs intrincados? A flexibilidade do silicone e sua alta recuperação elástica permitem que ele envolva formas complexas, reduzindo a força necessária para o desmoldamento, o que diminui a chance de danificar designs intrincados.

- Como o desempenho da silicone se compara ao de materiais rígidos em moldes? A silicone supera materiais rígidos devido à sua flexibilidade, mantendo a integridade estrutural sem rachaduras e proporcionando uma taxa de desmoldagem bem-sucedida maior para formas complexas.

- Os moldes de silicone podem suportar altas temperaturas? Sim, os moldes de silicone podem suportar temperaturas acima de 300 graus Celsius e resistir a diversos produtos químicos, tornando-os adequados para aplicações industriais.

- Os moldes de silicone são economicamente eficientes a longo prazo? Embora inicialmente mais caros, os moldes de silicone têm uma vida útil mais longa, resultando em economia significativa em aplicações industriais ao longo do tempo.

Sumário

-

Flexibilidade Inigualável para Moldes Complexos e Intricados

- Como a Flexibilidade do Silicone Permite a Desmoldagem Fácil Sem Danificar

- Desempenho Superior na Remoção de Subcortes e Geometrias Intricadas

- Silicone vs. Materiais Rígidos: Mantendo a Integridade Estrutural Enquanto Permanece Flexível

- Aplicações Práticas Onde Flexibilidade Evita Deformação das Peças

- Reprodução Excepcional de Detalhes e Texturas em Moldes de Silicone

- Durabilidade, Reutilização e Desempenho em Condições Severas

- Versatilidade de Design e Aplicações em Diversos Setores