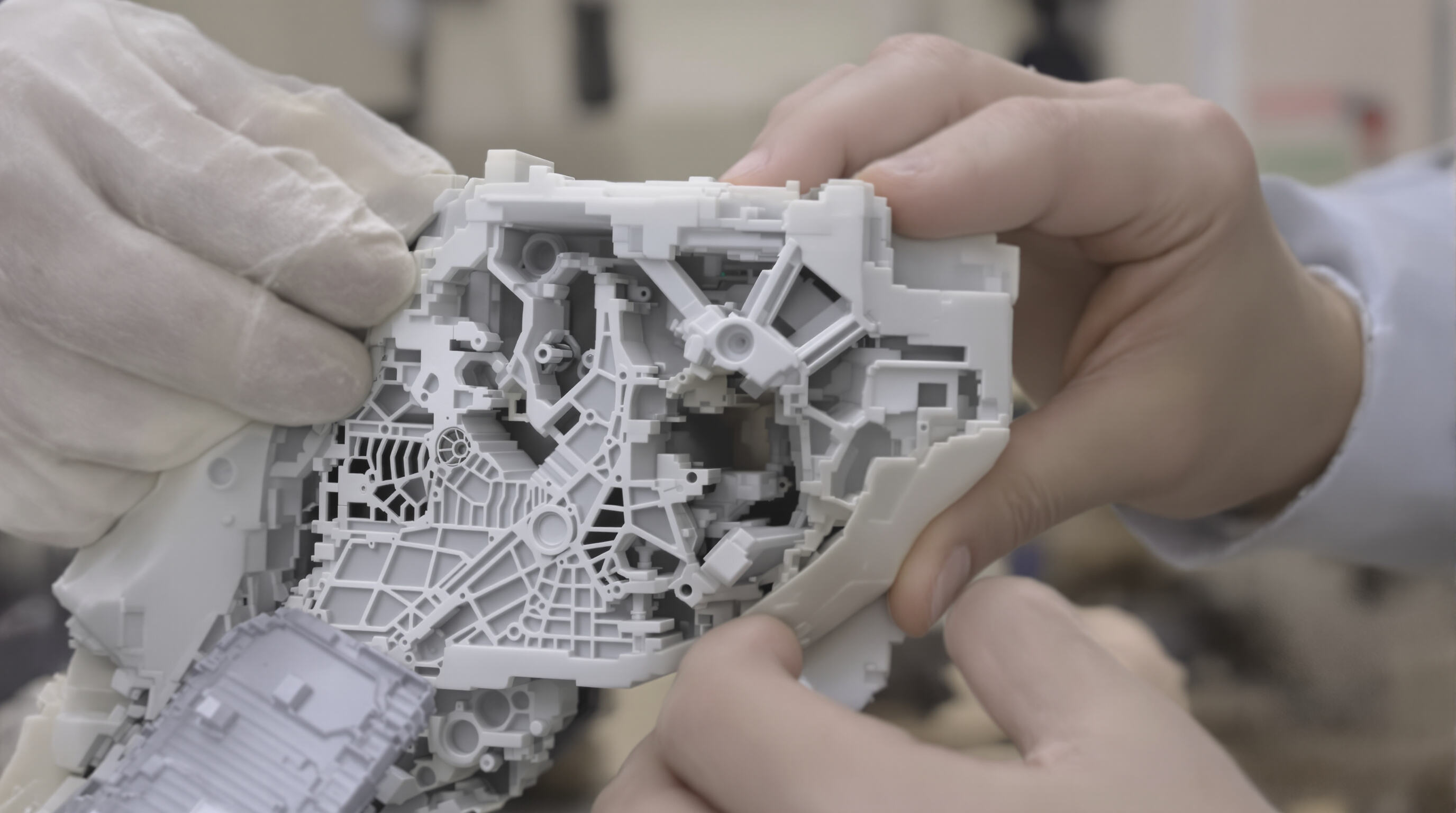

Oöverträffad flexibilitet för komplexa och detaljerade formdesign

Hur silikons flexibilitet möjliggör enkel avformning utan skador

Den unika molekylära sammansättningen av silikon ger den cirka 50 till 70 procent elastisk återhämtning efter att den har deformierats, enligt forskning från Polymers Journal i fjol. Denna egenskap gör att moldar kan omsluta komplexa former utan att spricka sönder. När det gäller avmoldning kräver flexibel silikon cirka 40 till 60 procent mindre kraft än stelare alternativ såsom polyuretan. En studie om övermoldningstekniker från 2021 visade detta tydligt. För dem som tillverkar mikrofluidiska apparater översätts dessa förbättringar till praktiska fördelar. Tillverkare har också lagt märke till något anmärkningsvärt – många uppger nästan 98 procents färre defekta delar helt enkelt för att det uppstår mycket mindre friktion vid komponentutgivning från molden.

Bästa möjliga avmoldningsegenskaper för undercuts och komplexa geometrier

Med en bråttpunkt som når upp till 1 000 % separeras silikon lätt från undercuts som är -1,5 mm djupa. Detta gör att ledande tillverkare kan uppnå 99,5 % bevaring av fina detaljer (-0,2 mm), såsom i hörselapparatskal – geometrier där traditionella epoxymallar vanligtvis inte fungerar.

Silikon kontra Hårdplast: Behålla strukturell integritet samtidigt som man förblir flexibel

| Egenskap | Silikonformer | Hårdplastmallar |

|---|---|---|

| Flexibilitet | 90° böjning utan sprickbildning | Sprickor vid 15° böjning |

| Dimensionell stabilitet | ±0,1 mm över 500 cykler | ±0,5 mm efter 50 cykler |

| Avmoldningslyckosamhetsgrad | 97 % (komplexa former) | 62 % (komplexa former) |

Silikon behåller dimensionell precision med en avvikelse på mindre än 0,1 mm över 1 000+ cykler , medan ABS- och polycarbonatmönster utvecklar sprickor på grund av spänningar redan efter 300 användningar (Advanced Materials Testing 2022).

Verkliga tillämpningar där flexibilitet förhindrar deldeformation

I kompositformning inom luftfartsindustrin förhindrar silikonens 45–55 Shore A hårdhet att kolfiberlaminat kroknar i mått som kräver toleranser på -0,05 mm. Tandtekniska laboratorier som använder flexibel silikon för 3D-printade kronmönster har minskat efterbehandlingstiden med 35 timmar/månad genom att eliminera skador under avlägsnandet av skröpliga akrylytor.

Utmärkt reproduktion av detaljer och strukturer i silikonmönster

Fångar Fin Detaljer och Mikronivå Ytstrukturer med Precision

De unika egenskaperna hos silikon gör att den kan kopiera verkligen små strukturer ner till cirka 10–20 mikron, vilket är anledningen till att så många industrier litar på den när de behöver något som känns rätt både i beröring och till synen. Vanliga formar kan inte göra detta eftersom de är för styva, men silikon böjer sig faktiskt runt komplicerade former utan att förlora sin form, och gör ett utmärkt jobb när det gäller att kopiera dessa små detaljer som penslade metallfaster eller den grova matte ytan som är populär dessa dagar. Ibland innebär detta heller ingen extra arbete efter formningen. Läkare och medicintekniska företag älskar att använda silikon för handtag som inte glider ur händerna under procedurer. Under tiden har mobiltelefonstillverkare börjat använda silikon i sina design också, särskilt för de knappar som ger den tillfredsställande klickkänslan när man trycker på dem.

Case Study: Reproduktion av Konstnärliga Reliefmålningar och Ornamentala Design

Enligt en forskningsrapport från 2024 inom materialvetenskap har det visat sig att silikon kan fånga upp cirka 98 procent av ytinformationen vid restaurering av kulturarv. Hantverkare som arbetade med att återskapa en gammal stukatur från 1800-talet lyckades uppnå en precision under 50 mikron när de tillverkade de intrikata blomstmönstren och virvlade mönster. De lyckades till och med behålla alla små verktygsspår och avsiktliga ojämnheter som ingick i det ursprungliga arbetet – något som vanlig polyuretan tenderar att sudda ut genom att fylla alla små sprickor och hål. Inget konstigt att toppmodehus föredrar silikon för sina specialutgåvor av dekorativa element som kräver en autentisk handskuren look.

Kritiska användningsfall inom smyckesindustrin, tandvård och skulpterindustrin

- Smycken : Silikonmönster återger filigran och fästen med toleranser på -0,1 mm, vilket minskar gjutfel med 73 % jämfört med epoxysystem (Jewelry Manufacturing Report 2023).

- Tandvård : Digitalt framställda silikonbitregistreringsmouler uppnår 99,5 % noggrannhet på okklusalytan för kronor och broar.

- Skulptur : Gjuterier gjuter bronskonstverk med barkstruktur och tygdrapering som kräver <0,3 mm tolerans från originallermodellerna.

Industristandarder bekräftar att silikon behåller strukturens trohet för ¥200 cykler , vilket långt överstiger billigare alternativ som försämras efter 30–50 användningar.

Hållbarhet, återanvändning och prestanda under hårda förhållanden

Motståndskraft mot värme och kemikalier i industriella silikonmoulanvändningar

Silikon klarar temperaturer över 300 grader Celsius (cirka 572 Fahrenheit) och tål oljor, lösningsmedel och olika syror bättre än uretan och ibland till och med vissa metaller. Vad gör detta möjligt? Materialet har en oorganisk polymerstruktur som helt enkelt inte bryts ner av upprepade uppvärmnings- och kylcykler. Gjuterier kan nämnas som ett gott exempel – de använder ofta platinakurerad silikon för gjutning av legeringar med låg smältpunkt, cirka 250 grader Celsius. Dessa formar håller i hundratals cykler utan att bli vräkta. Verkliga tester visar att dessa silikonformar faktiskt håller cirka 74 procent längre än motsvarande polyuretanformar innan de måste bytas ut.

Långsiktig återanvändning i gjutningsprocesser utan nedbrytning

Med en rivhållfasthet mellan 12–15 kN/m² tål silikon upprepade avformningar samtidigt som detaljer bevaras. Matbegränsade formar för chokladproduktion behåller 98 procent dimensionell noggrannhet över 2 000+ cykler , till skillnad från epoxihartser som utvecklar mikrosprickor efter 20–30 användningar. En livscykelanalys från 2023 fann att silikonformar minskar produktionskostnaderna per enhet med 31 % jämfört med engångsplastalternativ.

Kostnadseffektivitet genom förlängd formlivscykel

Silikonformar kan kosta 20 till 40 procent mer från början jämfört med uretanalternativ, men de håller i regel cirka tio gånger längre i de flesta industriella applikationer, vilket gör dem ekonomiskt lönsamma på sikt. Bilindustrin har också sett påtagliga resultat - företag som tillverkar gummipackningar med högkonsistent silikon (HCR) istället för traditionella metallverktyg har rapporterat att reservdelar behöver bytas ut 83 procent mindre ofta. Och det finns ytterligare en fördel som är värd att nämna: eftersom silikon naturligt frigörs från gjutningar kan fabriker minska användningen av formlämningsmedel med cirka 92 procent. Det innebär också betydligt lägre underhållskostnader, eftersom kompositformar vanligtvis kräver frekventa ytbehandlingar, medan silikon behåller sin integritet mycket bättre under långvariga produktionskörningar.

Designmångfald och applikationer över branscher

Anpassade silikonformsalternativ för prototypframställning och liten serieproduktion

Silikon stöder snabb prototypframställning genom att möjliggöra testning av komplexa geometrier utan dyra verktygsförändringar. Dess dimensionella stabilitet vid iterativ designförbättring gör den idealisk för produkter som ergonomiska handtag eller mikrofluidiska apparater. Studier av polymerformningseffektivitet visar att denna anpassningsförmåga minskar materialspill med upp till 40 % i tidiga utvecklingsfaser.

Silikons roll i att snabba upp produktutvecklingscykler

Silikons snabba härdning och återanvändningsbarhet förkortar utvecklingstider avsevärt. Ingenjörer rapporterar en 55 % minskning av leveranstider för preproduktionsvalidering, vilket undviker förseningar från bearbetning av hårda verktyg. Kompatibilitet med 3D-printade mallar accelererar arbetsflöden ytterligare, vilket tillåter veckovisa iterationer istället för månatliga.

Tvärs över branscher: Från medicinteknik till konsumentvaror

Silikons förmåga att fungera säkert inuti kroppen gör det till ett material som ofta används av tillverkare av medicintekniska produkter som behöver komponenter redo för sterilisering, såsom tidiga versioner av katetrar. Bilföretag litar samtidigt på samma material för långlivade tätningar och delar som kan hantera värme under huven. När det gäller vardagsprodukter har livsmedelsanpassade silikonformer blivit populära bland hantverkare som tillverkar specialutgåvor av choklad och handgjorda tvättar. Enligt en nyligen genomförd branschundersökning från i fjol väljer cirka tre fjärdedelar av de yrkesverksamma inom design silikon när de behöver något som fungerar väl i både små serier och storskalig produktion över alla slags användningsområden.

Vanliga frågor

- Vad gör att silikon är bättre för avformning av detaljerade design? Silikons flexibilitet och höga elastiska återhämtning gör att det kan omsluta komplexa former, vilket minskar den kraft som krävs för avformning och därmed minskar risken för att skada detaljerade design.

- Hur jämförs silikons prestanda med stela material i formar? Silikon överträffar stela material på grund av sin flexibilitet, bevarar strukturell integritet utan att spricka och erbjuder en högre framgångsgrad vid avformning av komplexa former.

- Kan silikonformar tåla höga temperaturer? Ja, silikonformar kan hantera temperaturer över 300 grader Celsius och motstå olika kemikalier, vilket gör dem lämpliga för industriella applikationer.

- Är silikonformar kostnadseffektiva på lång sikt? Även om de initialt är dyrare, har silikonformar en längre livslängd, vilket leder till betydande kostnadsbesparingar inom industriella applikationer över tid.