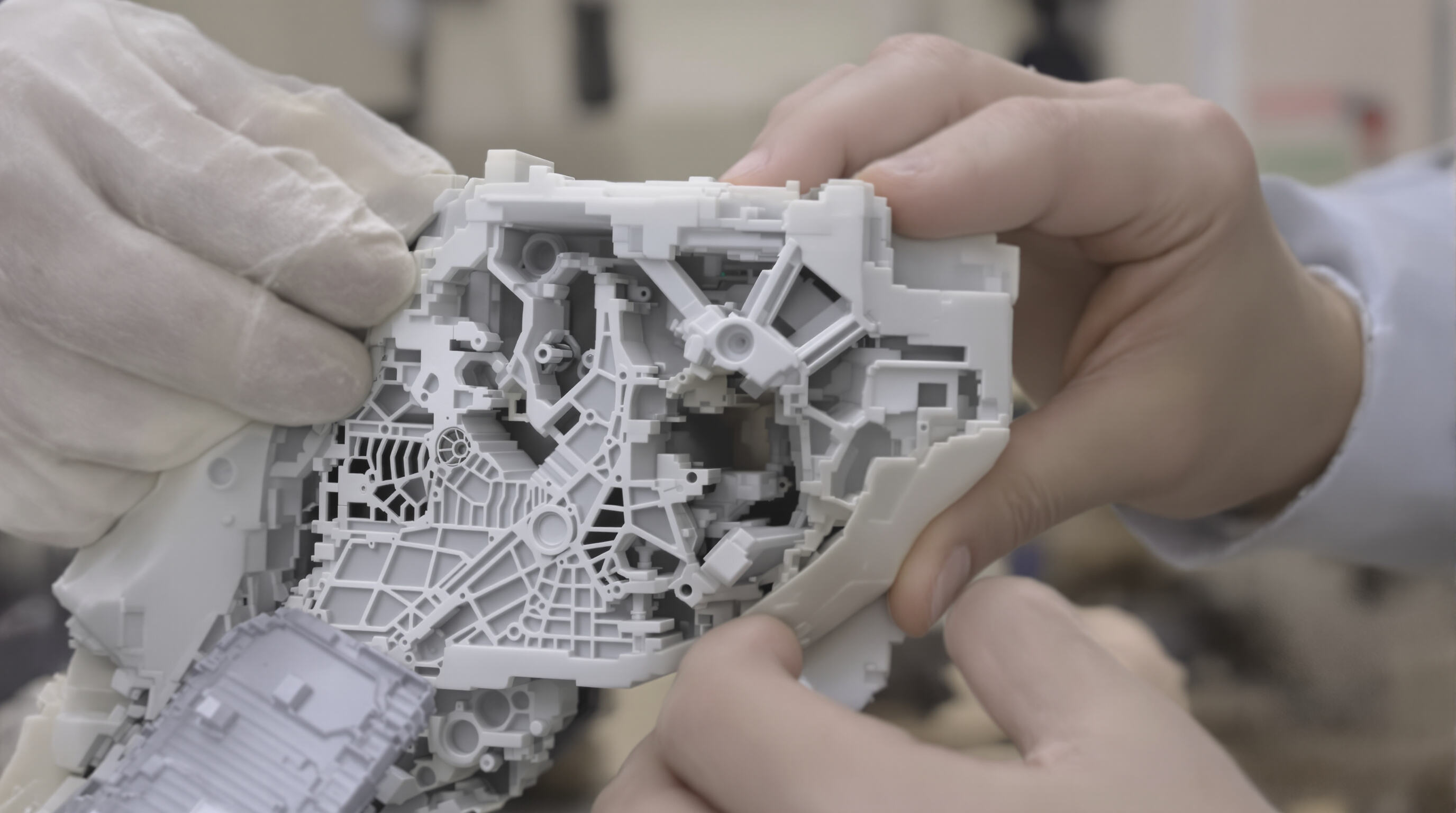

Karmaşık ve Detaylı Kalıp Tasarımları için Eşsiz Esneklik

Silikonun Esnekliği, Hasar Görmeden Kolay Şekil Alma İmkanı Sağlar

Silikonun benzersiz moleküler yapısı, Polymers Journal tarafından geçen yıl yapılan araştırmalara göre, şekil değiştirdikten sonra %50 ila %70 oranında elastik geri dönüş sağlar. Bu özellik, kalıpların kırılmadan kompleks şekillerin etrafına sarılmasına olanak tanır. Şekillendirmeden sonra, esnek silikon, poliüretan gibi daha sert alternatiflere göre yaklaşık %40 ila %60 daha az kuvvet gerektirir. 2021 yılında yapılan bir kaplama teknikleri çalışması bunu açıkça göstermiştir. Mikroakışkan cihaz üretenler için bu iyileştirmeler somut faydalara dönüşür. Üreticiler ayrıca, parçaları kalıptan serbest bırakırken çok daha az sürtünme oluştuğundan, bozuk parça sayısında %98'e varan düşüşler bildirmişlerdir.

Gömülü Bölgeler ve Karmaşık Geometriler için Üstün Sürme Performansı

Eğilme uzaması %1000 seviyesine ulaşırken, silikon -1,5 mm derinliğindeki gömülü bölgelerden zorlanmadan ayrılır. Bu da öncü üreticilerin 99,5%'e varan ince detay koruma oranına ulaşmasını sağlar (-0,2 mm), örneğin işitme cihazı kabuklarında - geleneksel epoksi kalıpların genellikle başarısız olduğu geometriler.

Silikon ve Sert Malzemeler: Yapısal Bütünlüğü Korurken Esnek Kalma

| Mülk | Silikon Kalıplar | Sert Plastik Kalıplar |

|---|---|---|

| Esneklik | çatlama olmadan 90° büküm | 15° bükümde kırılmalar |

| Boyutsal istikrar | 500 siklus boyunca ±0,1 mm | 50 siklustan sonra ±0,5 mm |

| Kalıptan Çıkarmanın Başarı Oranı | %97 (Karmaşık Şekiller) | %62 (Karmaşık Şekiller) |

Silikon, 0,1 mm'den az sapma ile 1.000+'den fazla döngüde boyutsal doğruluğunu korurken ABS ve policarbonat kalıplar sadece 300 kullanımdan sonra çatlamaya başlar (Advanced Materials Testing 2022).

Esnekliğin Parça Deformasyonunu Engellemesiyle Gerçek Dünya Uygulamaları

Havacılık kompozit kalıplama işlemlerinde silikonun 45–55 Shore A sertliği -0,05 mm tolerans gerektiren karbon fiber katmanlarında çarpılmanın oluşmasını engeller. Kırılgan akrilat yüzeylerin çıkarılması sırasında meydana gelen hasarları ortadan kaldırarak diş laboratuvarlarında 3D yazdırma için kullanılan esnek silikon kalıplar ile aylık post-proses süresini 35 saate/ay indirmiştir.

Silikon Kalıplarda Mükemmel Detay ve Doku Çoğaltma Kabiliyeti

İnce Detayları ve Mikro Seviye Yüzey Dokuını Hassasiyetle Yakalamak

Silikonun eşsiz özellikleri, yaklaşık 10 ila 20 mikrona kadar çok küçük dokuları kopyalayabilmesini sağlar. Bu yüzden dokunulduğunda ve göründüğünde tam olarak doğru hissettiren şeylere ihtiyaç duyulan birçok sektörde silikon tercih edilmektedir. Normal kalıplar bunu yapamaz çünkü çok sertdirler; ancak silikon, şekli bozulmadan karmaşık şekillerin etrafında bükülebilir ve günümüzde insanların istediği fırçalanmış metal yüzeyleri ya da mat pürüzlü yüzey gibi küçük detayları mükemmel şekilde kopyalayabilir. Bazen bu, kalıplamadan sonra ekstra işçiliğe gerek olmayacağı anlamına da gelir. Doktorlar ve tıbbi ekipman şirketleri, prosedürler sırasında elden çıkmayacak olan tutacaklar için silikonu çok sevmektedirler. Bu arada cep telefonu üreticileri de özellikle bastığında tatmin edici 'tık' hissini veren düğmeler için tasarımlarına silikon malzemeyi entegre etmeye başlamışlardır.

Vaka Çalışması: Sanatsal Kabartmaları ve Süslemeli Tasarımları Kopyalama

2024 yılında malzeme bilimi üzerine yayınlanan bir araştırmaya göre, silikon, miras onarımı sırasında yüzey detaylarının yaklaşık %98'ini yakalayabiliyor. 1800'lerden kalma eski bir alçı frizinin tekrar üretimi üzerinde çalışan usta sanatkarlar, bu karmaşık çiçek desenleri ve kıvrımlı motiflerde 50 mikrondan daha düşük bir hassasiyet elde edebildiler. Ayrıca orijinal eserde yer alan tüm küçük alet izlerini ve kasıtlı kusurları bile koruyabildiler; bu tür detaylar ise genellikle poliüretanın her çatlak ve girintiyi doldurmasıyla kaybolur. Bu yüzden pahalı moda evlerinin özel koleksiyon dekoratif öğelerinde, gerçek el işi oyma görünümünü elde etmek için silikon tercih edilmektedir.

Takı, Diş ve Heykelcilik Sektörlerinde Kritik Kullanım Senaryoları

- Mücevher : Silikon kalıplar, epoksi sistemlere göre %73 oranında döküm kusurunu azaltarak -0,1 mm toleransla filigran ve çengel detaylarını çoğaltabilir (2023 Takı Üretimi Raporu).

- Diş : Dijital olarak elde edilen silikon ısırma kayıt kalıpları, kron ve köprüler için %99,5 oklüzal yüzey doğruluğuna ulaşır.

- Heykel : Dökümhaneler, orijinal kilden modellerden <0,3 mm sapma gerektiren kabuk dokuları ve kumaş draperi ile bronz sanat eserleri dökümü yapar.

Sektör benchmarkları, silikonun dokusal sadakati ¥200 döngü , ucuz alternatiflerden çok daha fazla dayanıklılık gösterir; 30–50 kullanım sonrası bozulur.

Dayanıklılık, Yeniden Kullanılabilirlik ve Zorlu Koşullar Altında Performans

Endüstriyel Silikon Kalıp Uygulamalarında Isı ve Kimyasal Direnç

Silikon, 300 derecenin üzerindeki sıcaklıklara (yaklaşık 572 Fahrenheit) dayanabilir ve ürethane göre yağlara, çözücülere ve çeşitli asitlere karşı daha dayanıklı olur, bazen bazı metallerden bile daha iyidir. Bunun mümkün olmasını sağlayan nedir? Malzeme, sürekli ısıtma ve soğutma döngülerine maruz kaldığında parçalanmayan inorganik bir polimer yapısına sahiptir. Dökümhaneleri iyi bir örnek olarak ele alalım; genellikle düşük erime noktası olan alaşımların yaklaşık 250 derece Celsius civarında dökümü için platin ile kürlenmiş silikon kullanırlar. Bu kalıplar yüzlerce döngüye dayanır ve çarpılmazlar. Gerçek dünya testleri, bu silikon kalıpların değiştirilmesi gerektiğinde poliüretan kalıplardan yaklaşık %74 daha uzun süre dayandığını göstermektedir.

Bozulmadan Döküm Süreçlerinde Uzun Vadeli Yeniden Kullanılabilirlik

12–15 kN/m² arasında yırtılma direnci ile silikon, ayrıntıyı korurken tekrar tekrar kalıptan çıkma işlemlerine dayanır. Çikolata üretimi için gıda sınıfı kalıplar, 2.000+'den fazla döngü boyunca %98 boyutsal doğruluğu korur. , 20-30 kullanım sonrasında mikro çatlamalar geliştiren epoksi reçinelerin aksine. 2023 yılında yapılan bir yaşam döngüsü analizi, silikon kalıpların tek kullanımlık plastik alternatiflere kıyasla birim üretim maliyetlerini %31 azalttığını gösterdi.

Uzatılmış Kalıp Yaşam Döngüsüyle Maliyet Verimliliği

Silikon kalıplar, poliüretan alternatiflerine göre başlangıçta %20 ila %40 daha pahalı olabilir, ancak çoğu endüstriyel uygulamada onların ömrünün yaklaşık on katını çıkarabiliyorlar. Bu da zaman içinde ekonomik olarak mantıklı hale getiriyor. Otomotiv endüstrisinde de somut sonuçlar görüldü - geleneksel metal kalıplar yerine yüksek tutarlılık oranlı silikon (HCR) kullanarak kauçuk contalar üreten firmalar, yedek parçaların değiştirilme ihtiyacının %83 daha az olduğunu bildirdi. Ayrıca dikkat edilmesi gereken başka bir fayda var: silikonun dökümlerden doğal olarak ayrılması nedeniyle fabrikalar kalıp ayırıcı ajan kullanımını yaklaşık %92 azaltabiliyorlar. Bu da bakım masraflarında önemli ölçüde azalmaya yol açıyor çünkü kompozit kalıpların sık sık yüzey işlemlerine ihtiyaç duyduğu biliniyor, silikon ise uzun süreli üretim süreçleri boyunca bütünlüğünü çok daha iyi koruyor.

Tasarım Esnekliği ve Endüstrilerde Kullanım Alanları

Prototipleme ve Küçük Parti Üretimi için Özel Silikon Kalıp Seçenekleri

Silikon, pahalı kalıp değişikliklerine gerek kalmadan karmaşık geometrilerin test edilmesine olanak sağlayarak hızlı prototipleme sürecini destekler. Boyutsal stabilitesi sayesinde iteratif tasarım geliştirmeleri sırasında ideal bir malzeme olup ergonomik kollar ya da mikroakışkan cihazlar gibi ürünler için uygundur. Polimer kalıplama verimlilik çalışmaları, bu esnekliğin erken geliştirme aşamalarında malzeme israfını %40'a kadar azalttığını göstermektedir.

Ürün Geliştirme Süreçlerinin Hızlandırılmasında Silikonun Rolü

Silikonun hızlı sertleşmesi ve tekrar kullanılabilir olması, geliştirme sürecinin önemli ölçüde kısaltılmasına olanak sağlar. Mühendisler, ön üretim doğrulama süreçlerinde %55'e varan süre kısalması olduğunu bildirmektedir; bu da sert kalıpların işlenmesinden kaynaklanan gecikmelerin önüne geçmektedir. 3D baskılı masterlarla uyumluluğu iş akışlarını daha da hızlandırarak aylık değil haftalık iterasyon yapılmasına olanak tanımaktadır.

Çeşitli Sektörlere Yansıyan Uygulamalar: Tıbbi Cihazlardan Tüketici Ürünlerine

Vücut içinde güvenli bir şekilde çalışabilme özelliği, silikonun sterilizasyon için hazır parçalara ihtiyaç duyan tıbbi cihaz üreticileri için tercih edilmesine neden olur; örneğin kateterlerin erken nesil versiyonları gibi. Otomobil şirketleri ise aynı malzemeyle motor bölmesindeki ısıya dayanıklı uzun ömürlü contalar ve parçalar üretmeye güvenirler. Günlük hayatta kullanılan ürünler konusunda ise gıda güvenli silikon kalıplar özel üretim çikolata ve el yapımı sabunlar hazırlayan el işi ürün ustaları arasında popüler hale gelmiştir. Geçen yıl yapılan son bir sektörel ankete göre, tasarım profesyonellerinin yaklaşık dörtte üçü, hem küçük partilerde hem de tüm farklı kullanım alanlarında büyük ölçekli üretimde iyi çalışan bir şeye ihtiyaç duyduklarında silikonu tercih etmektedir.

SSS

- Karmaşık tasarımların kalıptan çıkmasında silikonu üstün kılan nedir? Silikonun esnekliği ve yüksek elastik geri dönüşü, karmaşık şekillerin çevresine sarılarak kalıptan çıkarma işlemi için gereken kuvveti azaltır. Bu durum, ince detaylı tasarımların zarar görme olasılığını düşürür.

- Silikonun kalıplarda sert malzemelerle karşılaştırıldığında performansı nasıldır? Silikon, esnekliği sayesinde sert malzemeleri aşar; çatlamadan yapısal bütünlüğünü korur ve karmaşık şekiller için daha yüksek bir kalıptan çıkma başarı oranı sağlar.

- Silikon kalıplar yüksek sıcaklıklara dayanabilir mi? Evet, silikon kalıplar 300 santigrat dereyin üzerinde sıcaklıkları ve çeşitli kimyasallara karşı direnç gösterir; bu özellikleri onları endüstriyel uygulamalar için uygun hale getirir.

- Silikon kalıplar uzun vadede maliyet açısından verimli midir? İlk başta daha pahalı olmasına rağmen, silikon kalıplar daha uzun ömürlüdür ve zamanla endüstriyel uygulamalarda önemli maliyet tasarrufları sağlar.